(国家管网西部管道公司生产运行部,新疆乌鲁木齐830013)

[摘 要]:概述了长输天然气管道压缩机组润滑油应用技术的重要性。确定了管道离心式压缩机、燃机、电机润滑油理化指标的技术要求,着重描述了油和使用过程的理化指标,详细介绍了润滑油使用过程的物性变化和注意事项。结合西气东输一线、二线、三线(西段) 积累的投产和运行经验,提出了润滑油出厂、现场应用、规范取样化验、物性管控的建议措施。

[关键词]:压缩机;合成油;矿物油;物性;规范取样

中图分类号:TH45 文献标志码:B

文章编号:1006-2971(2021)06-0036-05

1 引言

大型离心压缩机组作为长输天然气管道的核心增压设备,主要由离心压缩机、电机、燃机等关键设备集成,采用工业矿物油、合成油对转动轴承和齿轮润滑油和冷却。润滑油系统作为压缩机组的重要组成部分,油品物性的变差直接造成压缩机轴承磨损,造成机组转子不规律运行和振动升高,长期造成轴承疲劳损伤,孔探等检查不及时进一步造成设备其他零部件故障失效。压缩机组现场运维和管理人员在新油品的应用、油品现场应用物性变化、取样送检、循环过滤、油品更换等全过程给予足够的重视,保障核心设备的安全可靠运行,兼顾现场运行的经济性,为了规范新油品的物性,科学管控现场油品的使用过程,管道离心压缩机组润滑油应用技术是一项系统工程。

2 润滑油主要物性指标

润滑油主要物性指标有粘度、闪点、颗粒度(机械杂质)、总酸值、含水、色度、抗乳化度、金属元素。粘度是油品流动性的核心指标,油品内摩擦力的性能,根据使用的设备和轴承,确定合适的运行粘度油品,矿物油运行粘度指数以40℃应用条件划分,合成油以100℃划分。闪点是油品使用安全性的重要指标,根据油品的馏分和蒸发性确定闪点高低,粘度相同的油品闪点越高越好。颗粒度反映油品运行过程中不溶于油品的机械杂质,按照NAS1638标准,根据不同粒径范围检测出的颗粒数量进行判级,颗粒度级别遵守设备手册运维要求。总酸值代表油品中强酸和弱酸的总和,运行过程中与新油对比酸值变化,预防零部件的腐蚀。油品含水以重量比计算,含水越少越好,水分子催生油品乳化和设备加速腐蚀,加速轴承磨损。色度在油品使用过程中都会因为氧化发生变化,表征了油品氧化安定性能下降,现场运行过程直观判断,按照ASTM D4378标准试验监控,颜色快速变深或变黑作为油品氧化参考。抗乳化度是润滑油重要的物性指标,防止油品使用过程中接触水分形成乳化液,影响润滑性能。磨损金属元素根据油品中存在微量金属分析,评判机组运行的整体健康状况,大多数金属不会明显改变机油的性能,但确实表明磨损对机组存在潜在损害,机组常见的磨损金属或污染物:铬、铝、铁、镍、铜、铅、锡、银。

3 新油品应用技术要求

结合管道压缩机组的关键设备,区分轴承的技术选型,确定油品的使用要求。一般离心压缩机、大功率电机、工业燃机采用瓦块轴承,采用矿物润滑油,特性粘度大,油膜较容易形成,可倾斜式设计建立油膜保护转子;航改型轻燃机采用滚棒和滚珠组合方式,满足高速、轻量化、高温散热快运转的需求,采用人工合成润滑油,油品耐高温,闪点高,安全可靠。为了应对不同的使用设备和环境,选用矿物油和合成油物性指标各有侧重,按照设备手册润滑油技术要求,如设备手册不明确和未做规定,参照关键设备通用技术要求,需要重点管控新油品的物性参数。

3.1 矿物油技术特性

天然气管道安装电驱压缩机组、动力涡轮、中船重工国产GT25000工业燃机、SOLAR金牛星和大力神系列燃机均使用矿物润滑油,共用一套润滑油系统和油箱,单次注油量6000~10000L,运行过程中根据轴承大小,单轴承箱供油量60~150L/min,采用螺杆泵供油,无回油泵,靠油品自回流或者负压油箱增加回油量。矿物油重点管控运动粘度、抗乳化性、颗粒度、含水、酸值、闪点6个指标,具

体管控标准如下:

(1)运动粘度按照ASTM D445标准检测,设备手册无特殊说明,一般在40℃条件下测试,按照矿物油牌号粘度指数32或者46,润滑油生产商根据粘度指数定义矿物油牌号。

(2)颗粒度要求相对较低,按照NAS1638标准检测,不要超过8级。

(3)抗乳化性可依据ASTM D1401标准,检测过程中不形成乳化液最低时间超过20min。

(4)含水参照GB/T11133标准,按照重量计量,百分比低于002%。

(5)酸值按照ASTM D974标准检测,计算强酸和弱酸的综合,单位mgKOH/g,新油酸值低于0.15。

(6)闪点按照ASTMD92标准检测,一般不低于230℃,在工业燃机和动力涡轮高温区使用重点关注新油闪点,以防高温泄漏引发起火。

3.2 合成油技术特性

天然气管道安装燃驱压缩机组,使用航改型燃机LM2500、RB211,轴承结构使用轻质合成润滑油,与离心压缩机组润滑油系统独立设计,一般安装在燃机附近,单次注油量800L左右,有供油泵和回油泵,回油管路设置回油碎屑检测,预防轴承等零部件失效造成燃机重大损伤事件。合成油理化指标较严苛,相对矿物油增加了较多的人工添加剂,润滑油的价格较高,重点管控指标除了上述6个指标,还需重点关注金属元素分析和氧化度,具体管控标准如下:

(1)按照上述标准,运动粘度在100℃条件下,根据牌号小于15;航改燃机对颗粒度要求较严格,RB211燃机在西门子最新发布运维手册要求6级,LM2500燃机在GE运维手册给定粒径范围下颗粒数量要求7级;含水重量比低于0.05%;总酸值低于0.1;闪点一般大于260℃。

(2)氧化度又称氧化安定性,按照ASTMD2272标准检测,RPVOT测试结果不低于1000min。

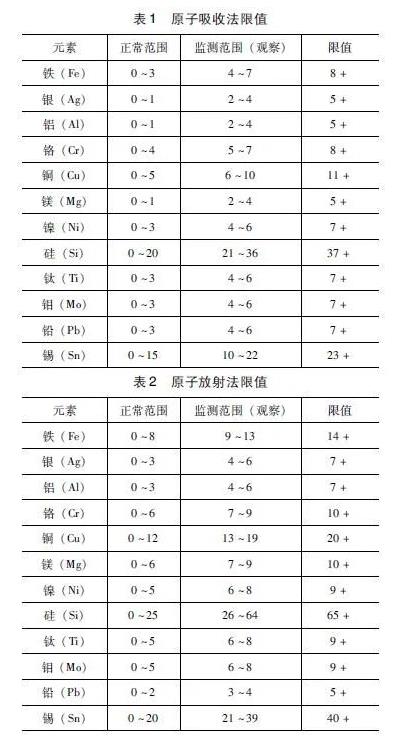

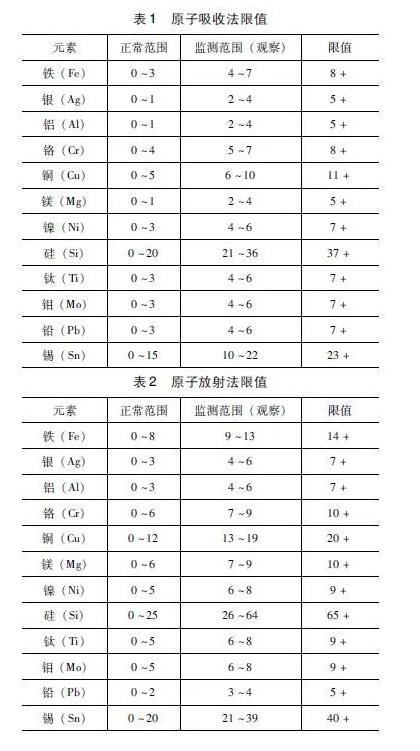

(3)金属元素变化表征了轴承等零部件磨损情况,按照AA/ICP测试方法检测12种金属元素含量,LM2500燃机规定了原子吸收法和放射法的限值,见表1、2,RB211燃机未对磨损金属含量建立条件限制,需要定期油品采样和结果图表分析金属元素变化趋势,监测轴承等零部件磨损情况。

3.3 新油品应用注意事项

设备使用新油品前,参照设备手册选用符合设备特性的润滑油型号,明确上述油品的具体物性指标,严格控制工厂内生产油品的工艺流程,确保出厂前的滑油品质达到规定技术要求。针对进口和国产批次分装的润滑油,抽样送检第三方检测机构,确定物性指标满足现场应用要求后发运现场,预防批次油品质量问题影响设备的安全运转。

针对新投产设备首次用油,由于设备运输中轴承进行油脂防锈、安装过程中管路颗粒污染,在设备运转前严格执行油循环过滤检测,将系统内污染物清洗干净,油品送检合格后才可以投运设备。

4 油品使用过程技术控制措施

重视压缩机组润滑油在现场使用过程全生命周期的技术管控,做好油品加注、运行监控、指标评判、循环过滤、油系统清洗更换的技术措施管控,制定科学的运维技术标准,从各环节保障油品的品质合格,满足压缩机组长周期的安全可靠运行。

4.1 规范油品取样

(1)根据设备类型制定科学的取样化验周期,燃机用油建议采样周期3个月;

(2)取样过程中设备最好处于运行状态,采集油品动态样品。如果设备只有在停机时才能取样,应在停机后立即取样;

(3)取样位置为供油管路过滤器之后,取样前将管路周边擦拭干净,避免灰尘、颗粒污染油样;

(4)取样前先冲洗残存在管路死角(不流动)的油样,确保取得的样品具有代表性,冲洗体积一般为不流动管路体积的5倍以上;

(5)取样时将内塞倒置在洁净区域,并使用一定体积的油液润洗取样瓶(取样瓶规格为1000mL,润洗体积一般为50~100mL),润洗次数3次以上,润洗过程中确保油液充分润洗取样瓶。润洗后直接取样,取样瓶中油样液面应处于取样瓶高度3/4,取样量为2瓶,取样结束后将内塞及瓶盖拧紧,并尽快将油样送往实验室进行分析。

4.2 检验和结果评判

(1)润滑油指标检验和理化指标核对,具体掌握颗粒度、酸值、含水、闪点、抗乳化度、氧化安定性运行指标,燃机用油增加金属元素,关注每季度理化指标变化趋势。

(2)颗粒度化验指标严格遵守NAS1638标准或者ISO4406标准,检测结果提供不同粒径范围内的颗粒数量,根据实际油液各尺寸段的污染程度,按照最高等级来判别颗粒是否超标,RB211燃机控制在6级,LM2500燃机控制在7级,5~15μm的颗粒危害最大。

(3)通过定期油品采样和结果图表分析润滑油使用情况,通过增加和建立磨损金属含量的变化趋势监测压缩机的健康。采用这种趋势分析,西门子不建议对磨损金属含量建立条件限制,GE公司对12种金属元素含量做了明确限制,预防燃机运行过程中损伤扩大风险。

4.3 循环过滤

油品检验发现颗粒度超标,避免人员取样造成理化指标异常问题,立即进行二次采样送检,发现理化指标不合格,采用油净化设备进行循环过滤处理,净化滤芯符合NAS1638或ISO4406标准,小型滤油机执行ASTMD1142AWSD1.1标准。

油过滤设备至少包括预过滤和收集精过滤两项功能,可以根据油品情况,增加脱水聚结工艺处理,结合油箱的容量选用不同排量的滤油机,结合油品的特性选用预过滤和精过滤滤芯的过滤精度。

4.4 更换油品注意事项

通过循环过滤等预处理,不达标使用油品进行更换新油处理,为了防止更换新油品被旧油品污染,制定油冲洗方案对油系统进行冲洗,基本流程需要排油、清理油箱、清洗注油机及油滤、注入新油、使用前管路冲洗和油循环测试。

(1)压缩机机组停机,停止加热器,静置24h后,开展排油操作,将油箱里的旧油排放到收纳容器。

(2)利用各油管低点排污阀或法兰将管路中的油尽量排放干净,利用仪表风压力将去回油冷器地下管线及管路低点存油排出,排油时必须做好连接,将油排放到容器内。

(3)当油箱内旧油排完后,利用仪表风对油箱做适当的吹扫和通风,通过油箱人孔进入油箱,利用干净的白布和面团对油箱内表面进行清理,彻底清洗油箱内部并用压缩空气吹干,检查确认后进行油箱封闭。

(4)油品装入油箱循环24h后进行第一次采集检验,1000h或运行1个月后,进行第二次采集检验,取油样要用专用取样瓶。

5 油品完整性管理建议措施

压缩机组润滑油选型、批次质量、现场加注、采样送检、污染处置、系统冲洗和更换是一项全面系统的工作,预防由于油品质量、污染、性能下降造成设备损伤,用时兼顾滑油更换频次的经济性,针对油品完整性管理提出以下建议措施:

5.1 控制新油品质

做好新油出厂、分装前检测报告复核备案,库存润滑油满5年抽样送检,不同品牌型号油品不宜混兑。

5.2 监控油品物性指标

(1)一般油品化验分析机构只提供油品状态综合评价结果,不提供具体理化指标的化验数据,造成部分指标数据失真影响油瓶的检测结果,造成使用油品失效的错误评价。压缩机组使用单位要明确送检油品的检验物性指标要求,跟踪每项物性检测结果,与历史数值进行对比分析,防止取样不规范或化验操作造成错误评判。

(2)出现颗粒度超标问题,核对不同粒径范围颗粒数,评判粒径超标原因分析,重点关注25μm粒径以上的检测超标检测结果,多数由于取样过程样品受到沙尘污染。

5.3 油品更换和油系统使用建议

(1)燃驱压缩机组使用航改型、工业型燃机价格高昂,出现轴承等疲劳损伤,需要返厂修复,失效因素基本涉及滑油品质问题,燃机维修价格较高,建议燃机用油10年定期更换,加密过程监控。

(2)防止加热器过热造成油品结焦失效,定期对油箱加热器进行抽检。

(3)防止油系统零部件脱落进入供油系统损伤设备。供油系统建议采用孔板调节支管油流量,燃机使用合成油系统单向阀,建议燃机大修期间进行维修更换,加强回油碎屑的元素分析和来源判别。

压缩机组作为天然气管线的“动力舱”,润滑油是机组正常运转的“血液”,运维单位加强润滑油品质的监控,预防核心设备的损伤,建立科学的选型、监测、维护和更换体系,保障润滑油的安全可靠和经济运行,将润滑油列入动设备的关键预防性运维工作,润滑油纳入压缩机组全生命周期管理意义重大。

参考文献:

[1] 朱喜平,刘保侠.管道压缩机组典型故障处理与案例分析[M].北京:石油工业出版社,2020,(5):238-247.

[2] 宗营,姜旭峰,阮少军.SQ-600型全自动电位滴定仪测定航空润滑油酸值的方法[J].化工时刊,2020,(3):5-8.

[3] ISO4406-1999,HydraulicFluidPowerFluidsMethodforCoding theLevelofContaminationbySolidParticles[S].

[4] NAS1638,CleanlinessRequirementofHydraulicFluidSystem[S].

[5] 徐忠.离心式压缩机原理[M].北京:机械工业出版社,1990.

作者简介:李星星(1987-),男,工程师,本科,现就职于国家管网西部管道公司生产运行部,主要从事长输天然气管道压缩机组的运维和新技术研究工作。

E-mail:724289215@qq.com