潘晓明

(吉林化工学院,吉林 吉林132022)

摘 要:介绍了ACFM分析的方法,对焊缝缺陷影响ACFM检测信号的因素和规律进行了分析讨论,对焊缝缺陷和ACFM之间的对应关系进行了分析和研究,ACFM分析可以将故障检测出来。通过试验测试表明,此方法速度快、测试结果准确。

关键词:ACFM;故障诊断;中冷器;焊缝

1 引言

在实际生产中,压缩机冷却器得到了非常广泛的应用,而且常因为如下原因出现故障:在安装管束时,要求换热管直径要小于折流板的管孔,但冷却器在工作时因各种原因产生振动造成换热管外表面撞击折流板内孔,出现换热管磨损、开裂甚至断裂现象;介质的横向流动有时会产生流动死区,此种情况可能会使换热管腐蚀进而穿孔;冷却器运行时总会出现压力、温度等的波动,造成的振动可使换热管与管板联接处的焊缝产生疲劳破坏,发生壳程与管程的介质混合,结果使冷却器失效。对于换热管引起的故障可用涡流技术进行解决[1],对于管与管板焊缝处发生泄漏问题目前一般用渗透方法来解决,但此方法与人为工艺水平有很大的关系,会发生漏检或误判。ACFM技术在国外是一种发展很快的新型检测和诊断技术,它由交变电压降(ACPD-Alternating Current Potential Drop)技术发展而来[2],结合了ACPD 技术的无需校准测量和涡流检测的无接触的优点,是精确测量表面裂纹的检测方法。用于检测金属构件表面和近表面的缺陷及焊缝裂纹,可以测量裂纹的长度和计算裂纹深度。在我国目前ACFM技术还有待于在应用领域进行开发试验,本文针对工程对象在试验后发现,此技术具有非接触测量、速度快、受工件表面影响小的特点,完全可用于此种状况下的设备检修中。

2 原理分析

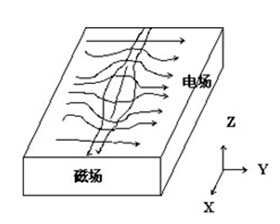

ACFM方法是在ACPD法(交流电位差技术)的基础上进一步研究的技术,当试件表面产生裂纹或缺陷时,通过导体的电流会被扰动,此时,将不同点之间的电位进行测量,测出扰动就是交流电位差技术。而将近表面磁场的扰动测量出来的方法则即称为ACFM技术。ACFM法的基本原理如图1所示,对试块的表面发出一均匀电流,用传感器测得磁场的三维数据(X,Y,Z),再与理论的测量模型(Theoretical Modeling of the Expected Probe Measurements)比较来确定裂纹尺寸,在正常的情况下在Y方向通过电流时,在X及Z方向电流不发生改变。

图1 ACFM基本原理

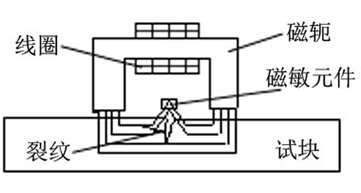

传感器结构如图2所示,激励系统可用矩形线圈,将线圈绕制在磁轭上,在线圈中通交流电时,利用励磁产生交变磁场对试件的局部区域进行磁化,当焊缝缺陷在交变磁场内,缺陷在表面的磁场的梯度发生异常,此时缺陷诱发的磁场变异可被磁敏元件检测到,可在电路中转化为缺陷信号,因为交流电磁场检测以电磁波的方式传递信息,传感器与试件不需像超声波法要借助耦合剂来进行耦合,所以它们之间可是非接触,在交变磁场的感应下,在试件中将产生感应电流,生成的感应电流产生附加感生磁场,它与原有的漏磁场最后合成复合磁场。用磁敏元件来收集泄漏复合磁场畸变,可体现出表面裂纹的形貌。用高导磁率材料制作磁敏元件聚磁器以及对励磁器磁路进行优化设计便可以提高检测灵敏度。此种检测方法因为是非接触速度快,而且能对裂纹深度进行定量分析。

图2 传感器

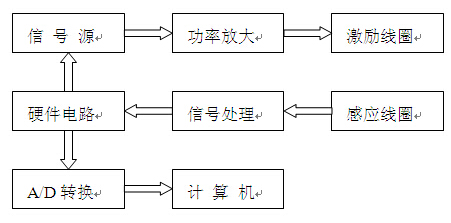

ACFM工作过程如图3所示。由信号源产生交流电,从矩形线圈得到的激励电流要进行功率放大,放大后在试件表面会产生感应场而且是均匀的。感应线圈放在试件上其轴线要与试件表面垂直,感应线圈测量磁场中的法向分量,此分量先被转换为电压信号然后再进行处理和显示。因为信号是从感应线圈直接感应出来的,很微弱,在信号中存在干扰噪声,得到的信号要进行滤波以及放大处理,只将缺陷的信息提取出来,通过A/D转换进行电路测试数据的采集,最后利用计算机进行信号分析及显示缺陷图形。

图3 ACFM工作过程

3 试验测试分析

在标准试块上对深度为0.5mm 、1.0 mm 、2.0 mm三种人工刻痕进行测试的结果如下:

图4提离信号图 图5 试块上三个不同深度信号图形

从图4可看出,操作中提离效应非常不敏感,基本不影响缺陷信号的对比率,在焊缝上进行检测时,因为存在高低不平的焊冠的影响,而此种状况就相当于探头不断的发生提离效应,此方法恰好可滤除提离影响而正确检出缺陷信息,由图5可见可进行深度信息的度量。

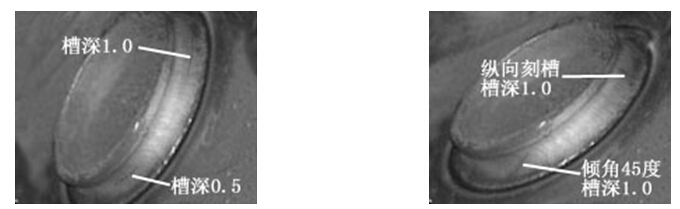

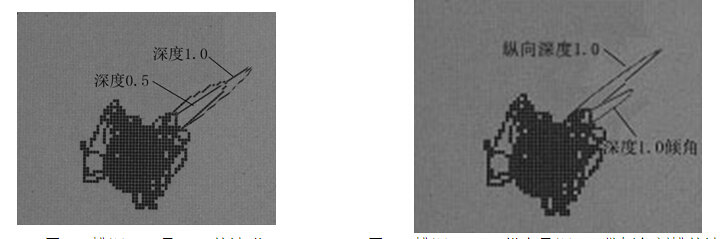

测试试验的对比试块如图6~7所示:在试块上分别刻槽深为0.5 mm、1.0 mm宽度都为0.12mm。另外刻一倾角约为45度的深为1.0 mm的槽以及深为1.0 mm纵向刻槽,宽度也都为0.12mm。经过测试不同的深度显示出不同的幅值,试件上的槽深虽然不与图形上显示的幅度成正比关系,但大小差异在图形上非常清晰可辨。如图8中,刻槽深1mm的平面图上信号幅值很大,而槽深0.5mm的平面图上信号幅值较小,但两者并不呈2倍关系,实际上槽深1mm的图形上显示的幅值比槽深0.5mm图形上显示的幅值的2倍要小。随着槽深的增加图形上的幅值随着增加,这对判断缺陷的深度很有意义。如图9所示,当刻槽与试件轴向成一定夹角时要注意一个问题,当传感器扫描方向与刻槽纵向呈平行关系时幅值最大即灵敏度最高,不是垂直关系时幅值会下降。因而传感器扫描时应按不同的要求进行不同角度的几次扫描。总之,测试分析表明此种检测可有效使缺陷的大小及深度在平面图上清晰辨出。

图6 槽深0.5及1mm刻槽 图7 槽深1.0mm纵向及深1.0带倾角刻槽

图8 槽深0.5及1mm的波形 图9 槽深1.0mm纵向及深1.0带倾角刻槽的波形

4、结论

试验测试结果表明,ACFM技术是一种新型高效可靠的电磁无损检测技术,此技术对被检测表面不用作任何处理,不像其他方法那样需用耦合剂。具有与被检测表面不用接触、检测速度快以及适用性好等优点,在实际中应用此技术对中冷器的管与管板连接处的故障检测是可行的,此技术可有效测出缺陷的深度及大小而且利用平面图分析,各种图像信息很直观便于区分。可有效地发现表面裂纹等缺陷找到泄漏部位,完全可应用于工程实际检测及维修中。提高检修效率。

参考文献:

[1] 刘贵民.无损检测技术[M].北京:国防工业出版社, 2006.125-126.

[2] Papaelias M P,Lugg M C,Roberts C,eta1.High Speed Inspection of Rails Using ACFM Techniques[J].NDT8 International,2009, 42:328—335.

![]()