往复压缩机高压填料密封结构及应用

侯立山

(海南汉地阳光石油化工有限公司,海南 洋浦578001)

摘要:分析了高压往复压缩机活塞杆温度高、填料密封泄漏的原因,介绍了高压填料的密封机理,提出了压缩机活塞杆填料的新结构设计方案,应用后取得了理想的效果,确保了生产装置的平稳运行。

关键字:高压;填料密封;结构;应用

1 引言

加氢装置循环氢压缩机的作用是使反应系统保持高的氢分压,为反应系统提供驱动力,把反应热量及时带走,以控制催化剂床层的温升,促使液体进料均匀分布在整个催化剂床层,以抑制热点形成,从而提高反应性能。该机为高压加氢装置的关键设备之一,型号为2D20-5.4/165-185,流量为633.4 nm3/min(标准状况)。自投产以来,循环氢压缩机活塞杆温度高、填料密封泄漏频繁已经严重影响了装置的安全平稳运行。为此,通过对原结构分析,找出活塞杆温度高的原因,重新设计了新型的填料密封组合结构,实际应用后效果明显,确保了机组的长周期运行。

2 填料密封结构、机理

填料函是包在活塞杆上的密封组件,高压填料通常由多组填料组成。每组填料环分别装配在单独的填料盒中,如图1。

图1 填料函结构

一套填料从介质侧到大气侧分别包括:一个起减压作用的减压环;阻止气流泄漏到排气管的几个主密封环;最外侧是双作用的氮气密封环,阻止气流从排气孔泄漏到隔离室。每组主填料环一般包括一个阻流环、一个切向环和一个径向环。切向环装在靠近大气侧,起到密封作用;径向环装在汽缸侧,起到辅助密封,减压与泄压作用,

填料密封环的工作原理:

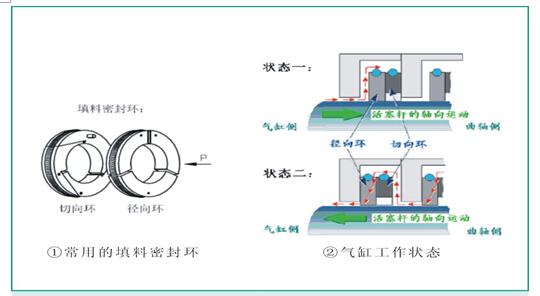

往复式压缩机填料密封环的作用是防止气缸中的高压气体沿着活塞杆方向泄漏,它是压缩机中最重要的零部件之一,也是压缩机最主要的外泄漏途径之一。通常情况下,我们常说的填料密封环是一种动密封环,即只有在压缩机工作时才起密封作用。工作原理见(如图2)。

图2

如图2(②)所示,状态一为所需密封的工作气缸端被压缩时,填料密封环由于受气体力的作用靠向低压侧,气体从填料密封环与填料盒杯槽之间的轴向间隙和径向环的切口间隙中进入填料的外侧,在气体力的作用下形成三个密封面:径向环与切向环切口错开形成密封面、切向环与活塞杆表面形成密封面、切向环与杯槽侧面形成密封面,这样就阻止了气体的泄漏,从而起到密封作用;当气缸吸气时(如图2(②)状态二),气体通过径向环的切口间隙部分回流进气缸。主要起密封作用的是切向切口环,而径向切口环的主要作用是覆盖切向环的切口。

循环氢压缩机原厂配填料密封采用的填料10组,其中氮气环两组各三个环,分别为阻流环、切向环盒径向环,阻流环为铜环,其它为PEEK材料;节流环一组,为铜环;主填料共七组,为PEEK材料。

3 密封失效分析

影响填料密封泄漏的因素很多:活塞杆直径、椭圆度超差;活塞杆跳动度大;弹簧失效,填料解体;填料盒尺寸偏小或填料热胀,轴向间隙小,不能浮动;填料过度磨损,无自紧补偿作用等。

机组运行时发现活塞杆温度偏高,最高温度达170℃,同时出现泄漏。检查高低压注油、填料冷却水均正常;又检查活塞杆尺寸、查活塞杆跳动量等均符合标准。被迫停机拆检,发现:两组漏气回收环中的阻流环上半部颜色变成黑蓝色,下半部颜色正常无变色,该阻流环原设计材质为铜,带弹簧,两组漏气环背对背安装;共拆卸5组主密封填料,低压两组主密封有油泥,密封环磨损;其余4组高压轻度磨损、无油泥,有少许润滑油,可以确认高压主密封环使用状况良好。

3.1 活塞杆温度高原因分析

两组漏气环的阻流环上半部颜色变成黑蓝色说明活塞杆存在局部温度超过高,这与此前现象吻合。 经查记录发现填将氮封压力时大时小,极不稳定。漏气环中的阻流环本身的重量就比较重,在压缩机的正常运行当中,如果氮封压力过小,那么阻流环将不能正常浮动,而悬挂在活塞杆上,与活塞杆进行摩擦,导致温度逐渐升高;如氮封压力过大,氮气密封环不能浮动,被紧紧压在填料盒一侧抱在活塞杆上,摩擦生热,造成活塞杆温度偏高。

3.2 填料泄漏原因分析

两组低压主密封环出现磨损会导致介质泄漏,漏气回收管温度高。经分析,这是由于氮气环与活塞杆过度摩擦生热后,热的活塞杆对靠近氮气环的两组低压主密封环影响,使其膨胀,致使两组填料组与填料盒轴向间隙偏小不能浮动出现泄漏。在压缩机的往复运行周期内,在压缩阶段,气缸内的高压气体作用在每组填料密封环上,在填料密封环前后形成压差,各密封面在气体压差的作用下能够很好的工作,气体逐步泄漏到随后的填料盒里并形成类似的密封形式,最终保证整个填料盒的密封效果;在吸气阶段,由于气体通过填料密封环组中径向环的切口回流到气缸,填料杯槽内的气体压力逐渐下降,因此这样就可以保证在下一个压缩过程中,填料密封环的前后又能建立起新的压差,使填料密封环形成三个密封面,起到密封作用。因此,常用的填料密封环我们又可以称为动密封填料密封环,即在一定的压差下,填料密封环在气体力的作用下形成密封面,起到密封作用,这里的压差指是作用在每一组填料密封环组上的动压力产生的压差,而非静压力产生的压差。这个压差的建立必须保证填料组与填料盒之间存在合理的轴向间隙。而两组主密封泄漏主要原因就是密封环受热膨胀,密封环与填料盒间的轴向间隙变小而不能确保动压差的建立产生泄漏。另外,由于这两组密封环采用的材质为PEEK(聚醚醚铜),材质虽然抗磨能力强,但材料很硬,自润滑性能不好;又由于填料盒内填料组安装环槽深度的限制,切向环和径向环的厚度较薄,其承受的高压气体力很容易使其变形而与活塞杆脉动硬性接触产生更多的摩擦热,使活塞杆的温度升高。前述原因三者叠加下,密封出现泄漏。

4 解决方案

通过上述分析,找出循环氢压缩机活塞杆温度偏高、密封泄漏的原因,重新设计了一套填料密封,并取得了发明专利。此专利在于提供能完全解决活塞杆温度过热及密封失效的问题,确保高压氢气压缩机安全平稳运行。

4.1 结构改进

本发明应用于这台轴测单作用的往复活塞式压缩机的活塞杆密封上,包含有六组图3所示的填料密封组。由于该压缩机为API618不推荐的单作用机型,出入口压差很小,不容易形成稳定的动压差,采用传统的填料密封方式很难实现对活塞杆的密封。从装置建成后,一直存在由于活塞杆填料密封问题造成活塞杆温度过高、填料密封泄漏的问题。因此进行技术攻关,解决了上述问题。

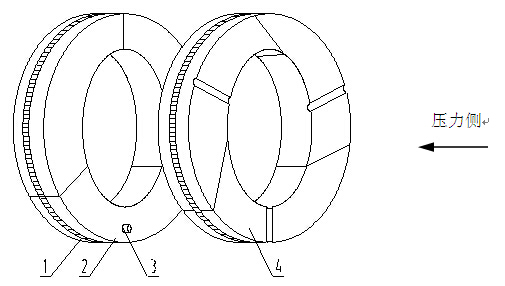

主填料设计为一个阻流环和一个密封环,区别于原来密封填料结构为一个阻流环、一个切向环和一个径向环的密封结构。其特征是:在原环槽深度不变的情况下,阻流环的厚度相应增加,密封环的厚度相当于原切向环的1.5倍,消除了在轴向气体力的作用下由于厚度的增加密封环变形的缺点,在径向气体力的作用下,由于厚度的增加而比压降低更符合设计的要求。同时阻流环的厚度增加,其产生冷流的现象就更加微乎其微,也相对减少了密封环与活塞杆接触的长度,减少了摩擦热的产生,而且导走热量能力增强(材料为铜)。大大降低活塞杆的温度。当活塞向盖侧运行时(轴侧为吸气状态),填料盒中的气体通过密封环的泄压槽回流到气缸内。

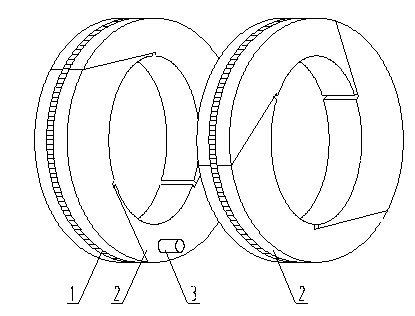

高压填料漏气回收和充氮密封环设计为双作用密封环(图4)。材质为PTFE,原始设计为脉动密封环,由于其密封环有斜面及径向倒角,其径向补偿力较大,且阻流环为铜,故与活塞杆摩擦产生的热量较多,现结构为低压密封, 1bar的气体力即可满足,有效避免了活塞杆的过热。

4.2安装方式

往复活塞式压缩机的高压填料密封是由靠近气缸高压侧的节流环、连续几组主密封填料和外面的氮气密封环组成的。安装时,先将靠近气缸的节流环安装到位,节流环为金属材料,之后安装主密封环组件。主密封组件安装示意参见图3,在填料安装时,密封环迎着压力侧安装,密封环为材质为PTFE;而后为阻流环,阻流环采用铜合金,具有良好的刚性,密封环和阻流环靠键(图3)定位安装。双作用氮气密封环无方向要求,其切口必须错位安装。安装时密封环均要清洁。

1—弹簧 2—阻流环 3—圆柱销 4—密封环

图3密封环示意图

1—弹簧 2—切向环 3—圆柱销

图4 双作用氮气密封环示意图

5使用效果

经过实际应用,活塞杆温度降到100℃左右,漏气回收管的温度在35℃左右,基本杜绝了外泄漏,其效果显现非常明显。从技术上解决了由于填料密封环设计不合理造成活塞杆温度高和填料密封的泄漏问题;同时杜绝了因氢气的泄漏,产生着火、爆炸的危险,确保设备的本质安全;再次,通过新型的结构形式和不同的材料应用,大大降低了配件费用和维修费用;最后,确保设备长周期运行,给装置的正常运行提供保障。

参考文献

[1] 蔡仁良,顾伯勤,宋鹏云.过程装备密封技术 第二版 化学工业出版社,北京:2005.

[2] 安定纲 .往复压缩机技术问答 第二版 中国石化出版社,北京:2005.