(安瑞科(蚌埠)压缩机有限公司) 王延龙 王化博 姜杰

摘要:阐述远程测控新技术在压缩机控制领域中的应用,优化了压缩机控制系统配置,提高了设备档次和竞争力,便于实现多台压缩机联机控制和运行数据的集中管理。

关键词:压缩机;通讯;平板电脑;远程测控

1.问题的提出

目前压缩机控制系统大多采用以下模式:压缩机运行过程中的各种模拟信号、压缩机现场各种开关信号和状态指示均需通过多芯屏蔽电缆远距离传送到PLC控制柜,由PLC来集中控制压缩机运行。此控制方式具有以下局限性:控制柜与压缩机间连接控制电缆较多,易出现连接故障;现在的产品大都采用单台控制,在多台联控、网络传输和运行数据集中管理上存在一定的局限性和难度,实现网络传输和运行数据集中管理就必须使用Internet网络或电话网络等有线传输,其传输速率低、成本高,实现难度大。针对这一现象,远程无线测控技术在这方面有了较大的突破。

2.远程测控方案说明

2.1 方案概述

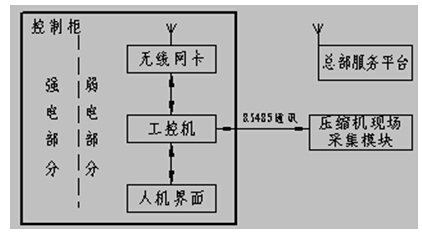

压缩机现场信号采集模块把压缩机撬上所有的传感器的模拟信号以及开关信号,通过单片机处理变成数字信号,然后通过RS485通讯接口和串口传输方式,按照一定的协议发送给电气控制柜中的计算机系统(简称上位机),该模块同时担负把上位机发出的控制信号,转化为具备AC220V/5A 通断能力的机械式继电器触点的开关量,实现对压缩机撬上的电磁阀等执行机构的远程控制以及机组运行状态指示灯。该控制方案组成的系统结构框图如图1:

图1 控制方案组成的系统结构框图

本控制方案采用分布式网络通讯技术进行设计。安装在控制柜中的上位机采用一体化工业平板电脑(带触摸功能),使用组态软件编辑可视化人机控制界面。形象直观地显示、存储并处理由采集模块发送的数据,同时采用配加I/O模块实现对机组智能启动、保护等控制。在显示界面上可实现对压缩机进行开/停机操作、压缩机参数的显示、设定、计算、处理等操作。并可根据总部需要通过无线网卡发送压缩机当前和历史工作参数,也可以接受总部的控制指令,达到对压缩机系统的远距离无线测控的目的。

服务平台是基于CDMA、GPRS和3G的无线上网和互联网技术,在总部搭建一个服务器,通过IP地址设定和每一台控制柜上的Sim卡进行身份识别,实现总部对每一台机组控制系统运行状态的监控和远程数据交换,同时在总部通过服务器向不同授权人开发不同的控制界面,让不同层次的人员充分利用这一资源。

2.2压缩机现场采集模块

该模块有模拟量采集模块、数字量采集模块、控制信号输出模块、通信接口模块等组成,工作电源DC24V 3A。其配有AI 32路;DI 16路;DO 16路(DI、DO点数根据需要可以增加相应模块进行扩展); RS485串口一个;RS232串口一个。现场与控制柜之间只需通过一根RS485数据线连接。

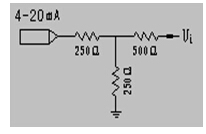

(1)AI输入可配接4~20mA的变送器信号,接入方式采用如下的T型电阻回路,以防止取样电阻异常时对变送器和单片机的损害。同时单片机对Ui≥5V或Ui≤0V时,向系统发出警报,(两线制或三线制变送器均可,该卡设计是按照积木方式设计,输入可通过不同的接口接入PT100热电阻);

图2

(2)DO 采用光电隔离开关输出,驱动欧姆龙微型继电器,继电器触点工作电压AC220V、电流5A;

(3) DI 采用光电耦合开关隔离输入,可接受5~24V开关信号,拉断电流小于10mA;

(4)RS485串口采用标准配置,有效传输距离大于300M,(理论传输距离1000米,可靠传输距离500米,若传输距离超过500米可以增加驱动模块增加传输距离)数据传输方式采用字符串分段表示对应参数的方式;

(5) 系统工作环境要求:

温度: -20~60℃

气压:标准大气压

湿度≤95%&45℃

该系统使用的器件均为低耗能元器件,无大功率器件,仅有一个三端稳压器可能产生热量,但设计时通过固定软体金属件和壳体连接可达到散热作用,另外系统控制核心器件均采用屏蔽接地等方式以及所有接口均采用光电隔离、传感器输入均采用阻容滤波器件的方式,降低电磁干扰,保障系统可靠运行。

系统核心器件采用贴片焊接,辅助器件均采用DIP封装焊接,系统尽可能减少使用接插件,必要使用的地方均采用自锁式接插件,并加塑胶封装以达到抗震作用。同时考虑机体振动较大,固定采用硬质橡胶支撑件固定。

若在防爆场所,应安装在防爆箱体内进行防爆处理。

2.3 电气控制柜的构成

该部分是由两大部分构成:一是采用触摸屏一体化工业平板电脑及其控制接口电路,包括液晶触摸屏在内即弱电控制部分,也是实现压缩机控制功能的关键部分;另一部分是压缩机主机及辅机配电、启动、保护电路以及控制信号反馈等组成的强电控制系统。

使用15〞一体化工业化工作站,配备Intel ULV Celeron M 800 MHz / Pentium M 1.1 GHz无风扇CPU,1GB DDR内存160G硬盘;工作温度:0~60℃;存储温度:-20~60℃;相对湿度:10~95%@40℃(无凝结);振动(工作):1.0G,50~500Hz;随机振动,电磁兼容性满足CCC认证要求。

2.4 软件管理

系统采用组态软件和微软操作系统编辑压缩机运行参数显示、控制和数据存储处理、故障显示报警及其停机处理等功能的系统控制软件,该软件是在IE浏览器软件下运行的,组态软件分四级权限开放,即:一是最高的系统管理员级:可对系统所有功能进行修改和设定;二是工程调试管理人员级:可修改所有参数设定、报警管理等;三是维修人员级:可以通过浏览器浏览所有的监控界面,访问所有的控制点报警信息,查找故障原因,但无修改权;四是线上操作员级:仅能浏览用户创建的控制界面,查看运行记录。系统运行参数采用Access数据库格式,压缩存于工控机内,机内预留3年(可约定)的运行参数,超过3年的数据将被溢出。

3 远程通讯及总部服务平台

3.1总部服务平台主要功能如下:

(1)平台上能够显示配有无线发射模块的压缩机是否在工作状态;

(2)平台上可以通过选择国家、地区、市县的方式,查阅已经投入运行的压缩机的工作状态,显示出当前或特定历史段的运行参数;

(3)平台上及时地显示压缩机故障预警、故障状态和故障参数等;

(4)平台上可以根据授权级别,对远程压缩机参数设定进行修改、源程序修改等。

3.2 实现方式

每台压缩机配备中国电信或中国移动的中兴或天翼3G无线网卡,其设计符合电工电子产品低温GB/T2423.1、高温GB/T2423.2 的要求,适于在气候条件恶劣的地区及户外使用。每一台机组特定一个唯一的IP地址,系统开机后即便上线并发出开机信号,当接收到总部询问指令后,向总部以短信方式定时发送相关数据,系统运行成本按照数据流量计算,亦即上线不收费,只有总部访问压缩机时收取流量费0.005元/Kb.

系统构成采用(多)终端数据中心TCP 端口方式,在总部建立一个多通道接收的服务器在总部组网,并通过设定不同授权级别和密码,实现三级控制,一是普通权限,可以调出任何一台正在运行的压缩机运行参数;二是调试权限,可以通过平台修改任何一台运行的压缩机参数设定值;三是最高级别,可以使用平台打开任何一台运行的压缩机控制源程序,改变控制方式等。

4 远程测控方案的优越性和应用价值

(1) 采用RS485通讯方式连接压缩机和控制柜,节省大量的控制电缆及现场接线工作量。同时也减少连接故障,节省大批量定货用户现场安装及其它服务费用,降低产品调试和服务成本。

(2) 在整体成本基本不变的情况下增加了控制功能及技术含量,提高了产品的技术水平和档次。

(3) 远程监控使公司技术人员及时准确的了解产品使用情况,为产品技术性能的改进和提高提供准确的技术数据,降低设计成本;同时也为产品故障时提供了准确的判断数据,为准确判定故障及快速处理提供依据。

(4) 更易实现多台压缩机联动控制,较PLC控制方式实现联动控制成本低。