棱杆压缩机的性能分析与应用预测

高举成,牛祯,宋学忠,孟文霞

(烟台南山学院,山东 烟台 265713)

摘要:研制了一种新型的回转容积式压缩机--棱杆压缩机,介绍了其工作原理。与目前占有市场优势的螺杆压缩机相比较,进行了性能对比分析。结合试验样机的初步研究结果,进行了棱杆压缩机的应用预测,凡是能够适用螺杆压缩机的场合,也能够适用棱杆压缩机。

关键词:棱杆压缩机;工作原理;性能分析;应用预测

1引言

棱杆压缩机是一种新型的回转容积式压缩机,与螺杆压缩机相比,棱杆压缩机是一种更新颖的高效低成本的回转容积式压缩机。

棱杆压缩机是一种新型的回转容积式压缩机,与螺杆压缩机相比,棱杆压缩机是一种更新颖的高效低成本的回转容积式压缩机。

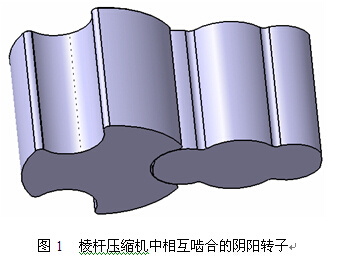

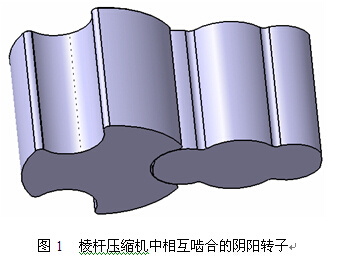

棱杆压缩机是采用一组形状不同但可以相互啮合的棱杆式阴阳转子、一组同步齿轮、一个∞字形缸体及轴承等组成的一种回转容积式压缩机。相互啮合的棱杆式转子有阴转子和阳转子之分,其中阳转子上设有转子型线形成的凸棱式型面,阴转子上设有相应共轭转子型线形成的凹槽式型面。转子型线沿阴、阳转子轴线方向拓展形成的凹槽式或凸棱式型面始终平行于阴、阳转子的轴线方向,不沿转子轴线方向发生扭转。基于阴、阳转子的上述特点,为区别于螺杆压缩机,具有上述结构特点的压缩机被命名为棱杆压缩机。

棱杆压缩机中阴转子与阳转子上的转子型线是满足啮合定律的共轭型线,根据啮合规律,阳、阴转子上的凸棱式型面数与凹槽式型面数之比等于阳、阴转子节圆的直径或半径之比,根据这一比值的不同,理论上棱杆压缩机可以有多种多样的转子组合方案,但在实际应用中,为了使被压缩气体获得尽可能高的压力比,通常优先选用阳、阴转子上的凸棱式型面数与凹槽式型面数之比为2/2、2/3、3/3、3/4等的转子组合方案。但是,当棱杆压缩机结构用于其它流体机械如用作泵类机械时,为了改善其流量特性,降低流量或压力的脉动,可以选用凸棱式型面数与凹槽式型面数较大的转子组合方案。

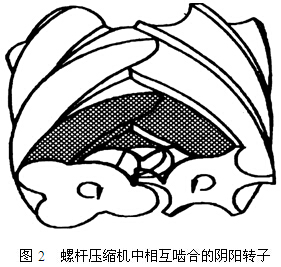

根据上述棱杆压缩机转子型面的形成特点,可以从棱杆压缩机与螺杆压缩机阴阳转子外形上对比分析它们之间的结构差异。图1所示为棱杆压缩机中一对相互啮合的直齿面阴阳转子组合,其阳/阴转子型面数之比为2/3。图2所示为螺杆压缩机中一对相互啮合的螺旋齿面阴阳转子组合,其阳/阴转子齿数之比为4/6。从图1与图2的对比中不难看出,在转子结构上棱杆压缩机与螺杆压缩机的最大区别在于,棱杆压缩机转子型线沿转子轴线方向拓展所形成的转子型面不沿转子轴线方向发生扭转,或者说不作螺旋运动,因而对于螺杆压缩机其转子是螺旋齿面,而对于棱杆压缩机其转子是直齿面。

此外,从图1 中还可以看出,棱杆压缩机与罗茨鼓风机的最大区别在于,棱杆压缩机中相互啮合的转子是一对形状不同的转子,而罗茨鼓风机中相互啮合的转子是一对形状相同的转子,因此罗茨鼓风机中的转子没有阴转子与阳转子之分。图3所示是以图1所示转子结构为基础研制的棱杆压缩机试验样机。

2 棱杆压缩机工作原理

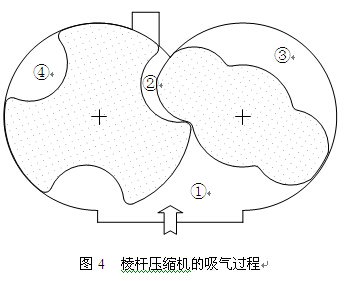

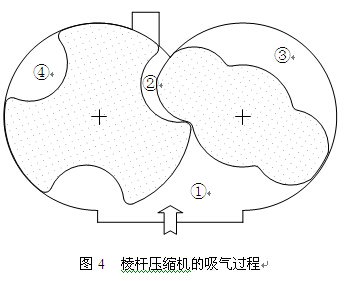

下面以型面数之比为2/3的转子组合方案为例说明棱杆压缩机的工作原理。如图4所示,在∞字形缸体内,右侧的阳转子以逆时针方向旋转,左侧的阴转子由阳转子经腔体外的同步齿轮带动后以顺时针方向旋转,进气口和排气口分别安排在∞字形缸体的下方和上方。

2.1吸气过程

如图4所示,随着阳转子和阴转子分别按逆时针和顺时针方向不断旋转,齿间容积①与进气口连通并不断扩大,外界气体在压差作用下被吸入,在随后转子的旋转过程中,齿间容积①逐渐扩大至最大并充满新鲜气体,然后被阴、阳转子分开并封闭,随转子一同旋转,准备进入下一阶段的压缩过程。

2.1吸气过程

如图4所示,随着阳转子和阴转子分别按逆时针和顺时针方向不断旋转,齿间容积①与进气口连通并不断扩大,外界气体在压差作用下被吸入,在随后转子的旋转过程中,齿间容积①逐渐扩大至最大并充满新鲜气体,然后被阴、阳转子分开并封闭,随转子一同旋转,准备进入下一阶段的压缩过程。

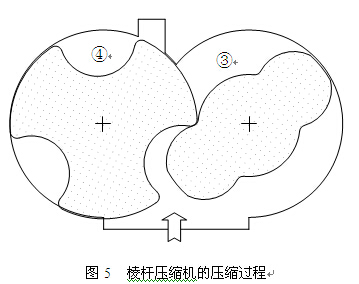

2.2压缩过程

在图4所示位置,余隙容积②与齿间容积③相通后,随着两转子的反向旋转,齿间容积③逐渐减小,其内部的气体被逐渐压缩。压缩至图5所示位置时,排气口与齿间容积④相通,但仍不与齿间容积③相通,被压缩气体仍处于内压缩过程中。

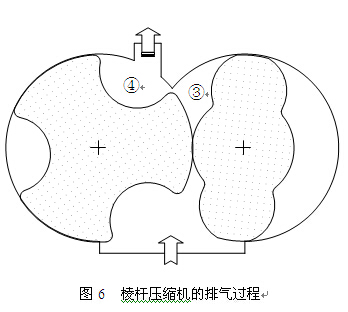

2.3排气过程

压缩至图6所示位置时,齿间容积③与齿间容积④相通,同时也与排气口相通,则齿间容积③、④内的气体相融合后,随着转子的旋转被边压缩边排出,直至进一步运转至图4所示位置,排气口被阴转子封闭的同时,阳转子顶部越过气缸孔交线,余隙容积②又与下一齿间容积相通,压缩和排气过程结束,同时又进入下一次压缩过程,如此不断往复循环。

3 棱杆压缩机性能分析

通过上述棱杆压缩机的简单工作原理不难发现,棱杆压缩机与目前占有市场优势的螺杆式压缩机相比,既有一定的相似性,又有绝然的本质差别,而其本质差别又决定了棱杆压缩机在性能上比目前占有市场优势的螺杆压缩机具有诸多优越性,下面对这些相对于螺杆压缩机的优越性能进行简单归纳总结:

⑴ 棱杆压缩机阴阳转子加工简单

由于棱杆压缩机的阴阳转子型面沿轴线方向是直齿面,则其加工就要比螺杆压缩机螺旋齿面的阴阳转子容易得多,如既可以通过传统的仿形法或范成法等成形方法进行加工,也可以通过线切割或粉末冶金等成形方法进行加工,因而工艺简单、加工周期短、精度容易保证。

⑵ 棱杆压缩机中不存在泄漏三角形

螺杆压缩机因其转子接触线的顶点通常达不到阴、阳转子气缸孔的交线,这样在接触线顶点和机壳的转子气缸孔交线之间,会形成一个空间曲边三角形,称为泄漏三角形,因而对螺杆压缩机而言,通常有四个方面的泄漏通道,即通过接触线的泄漏、通过齿顶间隙的泄漏、通过转子端面的泄漏和通过泄漏三角形的泄漏。而对于棱杆压缩机,结构上保证了不存在泄漏三角形,相对于螺杆压缩机而言减少了一个泄漏通道,因而可以减少压缩机的泄漏量,实现介质的高效压缩。

⑶ 棱杆压缩机进排气口设计灵活

由于棱杆压缩机的阴阳转子型面是直齿面,则旋转过程中压缩机的齿间容积不沿转子轴向移动,这有利于压缩机进排气口的灵活安排,即进排气口既可以安排在机体的两端,也可以安排在机体中部;而螺杆压缩机的阴阳转子型面是螺旋齿面,则旋转过程中压缩机的齿间容积是沿转子轴向移动的,所以其进排气口特别是排气口要安排在机体的端部。

⑷ 棱杆压缩机轴承选择要求低,转子安装固定方便

由于棱杆压缩机的阴阳转子型面是直齿面,转动过程中不会产生轴向力,这自然对支承轴承的选择和转子的安装固定带来了很大的方便,如当没有轴向进排气压力时,可以仅选择承受径向力的向心轴承,从而减少了轴承的数量;而螺杆压缩机由于转子一端有吸气压力,另一端有排气压力,再加上阴阳转子型面是螺旋齿面,旋转过程中(喷油螺杆机)螺旋齿面之间有啮合,类似于斜齿轮传动,必然要产生轴向力,而这轴向力对于转子的安装固定以及密封都会产生很大的影响,如在选择支承轴承时,必须选择既能承受径向力又能承受轴向力的轴承,或者分别选择向心轴承和推力轴承。

⑸ 棱杆压缩机的运转速度低

众所周知,作为回转容积式压缩机的螺杆压缩机,由于其泄漏通道多、压缩行程的转子转角行程大等原因,必须以很高的转速运转以达到速度密封的效果,如以阳转子齿顶线速度计,喷油螺杆机可达10-50m/s,无油螺杆机可达50-100m/s,相应地转子转速范围大都在3000r/min以上直至上万转每分。而由于棱杆压缩机的阴阳转子型面是直齿面,不存在螺杆压缩机中的螺旋角,因而每一压缩行程的转子转角行程短,再加之前述不存在泄漏三角形这一泄漏通道的缘故,所以棱杆压缩机的实际转速没必要像螺杆压缩机那样设计得很高,可以在较低的转速下运转,而较低的运转速度对于压缩机轴承的选择、喷油量的设定、驱动传动方式的确定等无疑都是有利的,如在轴承的选择方面,因为转速较低,可以用国产轴承代替进口轴承,可以用低精度轴承代替高精度轴承。

⑹棱杆压缩机的制造成本低

由于棱杆压缩机的阴阳转子加工简单,无需像螺杆压缩机必须使用专用加工设备或进口设备,一方面可以节约外汇,同时还可以防止国外技术壁垒,因而制造成本可以大大降低。同时又由于运转时不存在轴向力,转子支承轴承的数量可以减少,还由于转速较低,转子支承轴承的精度可以降低,这又进一步降低了整机的制造成本。

总而言之,与现有各类容积式压缩机相比,特别是与目前广泛使用的螺杆压缩机相比,棱杆压缩机具有转子加工简单、泄漏通道少、进排气口设计灵活、轴承选择要求低、运转速度低、制造成本低、工作效率高等诸多突出优点,解决了螺杆压缩机存在的一些突出问题。可以预见,棱杆压缩机的应用,必定会对压缩机技术和市场的发展,起到重要的推动作用。

4 棱杆压缩机的应用预测

通过上述对棱杆压缩机的结构特点、工作原理和优越性能的分析不难发现,棱杆压缩机具有宽广的适用范围,可以说凡是能够适用螺杆压缩机的场合[1-3],基本也适用棱杆压缩机。其适用范围归纳总结如下:

⑴喷油棱杆空气压缩机

⑵喷油棱杆制冷压缩机

⑶喷油棱杆工艺压缩机

⑷无油棱杆压缩机

⑸喷水棱杆压缩机

⑹棱杆式油泵

⑺棱杆式真空泵

关于喷油棱杆空气压缩机,已经研制出了试验样机[4-6],在整机加工精度不太理想的情况下,经组装测试已得到了比较理想的结果。如试验样机在阳转子转速为1731r/min时运转(齿顶速度7.61m/s),排气压力已达0.6MPa;在阳转子转速为2189r/min时运转(齿顶速度9.62m/s),排气压力已达0.7MPa以上。在上述齿顶速度还不及喷油螺杆机齿顶速度10-50m/s下限的情况下,取得这样的试验结果,这也验证了前述性能分析方面所预测的棱杆压缩机的泄漏通道少、运转速度低、工作效率高的优点。

关于棱杆式油泵,也已研制出了试验样机[7],采用型面数之比为2/3的转子组合方案,以KCB-83.3型齿轮泵为参考,在棱杆式油泵转子的外型尺寸与KCB-83.3型齿轮泵齿轮的外廓尺寸相同的情况下,选用-10号柴油为试验油品,在1420r/min的转速下进行对比试验,发现棱杆式油泵的实际流量为参考齿轮泵流量的1.44倍,且设计流量与试验流量的结果相当吻合。

因此可以预见,以棱杆压缩机技术为基础的棱杆制冷压缩机、棱杆工艺压缩机、无油棱杆压缩机、喷水棱杆压缩机、棱杆式真空泵等机型,也能够适用于原来相应螺杆机所适用的工作场合。

除此之外,在现有工业技术的基础上应用棱杆压缩机技术,可以最大限度地继承现有的螺杆压缩机技术。如在棱杆压缩机转子型线的选择与设计方面,就可以充分利用现有螺杆压缩机转子型线的技术成果,实际上上述的喷油棱杆空气压缩机试验样机,就选用了简单的双边对称圆弧型线,实践证明,该型线应用于棱杆压缩机,既避免了转子型线上的尖点和应力集中,又保证了棱杆压缩机的设计、制造、调试方便。此外,在棱杆压缩机的转子几何特性设计、转子受力分析、热力性能计算、工作过程模拟等方面,相对于螺杆压缩机而言都要变得更加简洁和直观。

5 结语

棱杆压缩机作为一种新型的具有独立自主知识产权的回转容积式压缩机[8],与目前占有市场优势的螺杆压缩机相比,具有转子加工简单、泄漏通道少、进排气口设计灵活、轴承选择要求低、运转速度低、制造成本低、工作效率高等诸多优越性能。结合先期研制的喷油棱杆空气压缩机、棱杆式油泵等试验样机的初步试验结果,可以预计棱杆压缩机具有宽广的适用范围,凡是能够适用螺杆压缩机的场合,也能够适用棱杆压缩机。在现有工业技术的基础上应用棱杆压缩机技术,可以最大限度地继承现有的螺杆压缩机技术。

参考文献:

[1]郁永章,等.容积式压缩机技术手册[M].北京:机械工业出版社,2000.

[2]邢子文.螺杆压缩机-理论、设计及应用[M].北京:机械工业出版社,2000.

[3]许贤良,赵连春,王传礼.复合齿轮泵[M].北京:机械工业出版社,2006.

[4]钟儒敏.棱杆压缩机结构设计及动态流场仿真[D].哈尔滨工业大学(威海),2010.

[5]刘彩红.棱杆式压缩机机组系统设计与试验研究[D].哈尔滨工业大学(威海),2012.

[6]高举成,刘彩红,李霞霞等.棱杆压缩机的性能测试与试验研究[J] .压缩机技术,2013,3(239)

[7]胡绪琳.棱杆式油泵结构设计及性能分析[D].哈尔滨工业大学(威海),2011.

[8]高举成.棱杆式压缩机[P].中国专利:ZL 200610042114.8,2008-11-26.