安绍沛

(天津石化炼油部,天津市,300270)

摘要:某公司火炬气压缩机组出现振动大、机械密封泄漏的情况,停车拆卸后发现螺杆压缩机阴阳转子之间出现摩擦刮痕,机械密封摩擦副磨损严重,动环销孔处出现裂纹;结合设备检测、压缩机组维修记录及流体仿真计算,文章对故障产生的原因进行了分析并对现有压缩机组进行改进,解决了螺杆压缩机振动大、密封失效的问题。

1引言

螺杆压缩机是压缩和输送气体的一种回转式机械,由于在压缩脏、湿、易聚合或腐蚀性工艺气体时不容易产生操作问题,因而在石油、化工行业获得广泛应用。国内火炬气螺杆压缩机已经历了近30年的发展历史,在提高排气压力、增大容积流量、提高可靠性方面取得了长足的进步。但与国外优秀的螺杆压缩机制造商相比,轴封性能差距仍然明显,还需要进一步改进。

本文根据某火炬气螺杆压缩机应用故障情况,通过振动数据采集,机械密封检修,总结出故障原因并提出合理解决方案,获得了较好的整改效果。

2现场故障

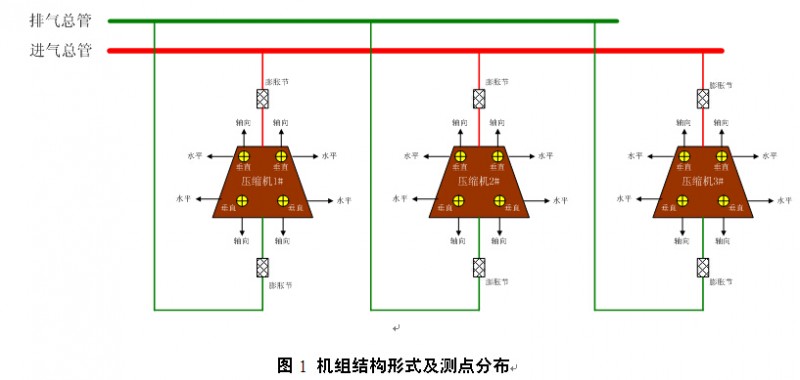

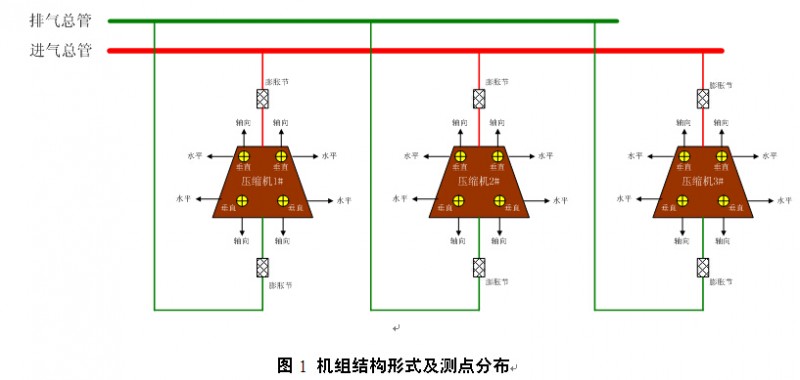

某公司油品车间火炬螺杆压缩机组由三台螺杆压缩机并联组成,如图1所示,管道系统为:气体先从直径为500mm的进气总管路进入三台压缩机的进气分支管路,经入口膨胀节分别进入螺杆压缩机进气腔进行压缩升压。压缩后由排气腔从出口膨胀节经相应的排气分支管路进入直径为300mm的排气总管路,然后再进入管网。

图1 机组结构形式及测点分布

自2009年投用以来,尤其是3#机组,压缩机机组噪声大,机械密封发生过多次泄漏、密封泄漏明显超标,寿命短,漏油量大,摩擦副磨损严重,动环销孔处出现裂纹2011年2月9号,公司对压缩机组进行拆卸,发现螺杆压缩机阴阳转子出现不同程度的磨损。。

3 故障原因分析

导致压缩机振动和机械密封的泄漏的原因[1-3]有很多,通常应该从压缩机组设备本身和压缩机组所处的工艺系统方面查找原因。采用HY-106C振动专用测试设备对压缩机组进行振动测量,具体测点分布如图1所示,主要针对每台压缩机阴阳转子进排气端X(水平)、Y(垂直)、Z(轴向)三个方向进行振动采集。

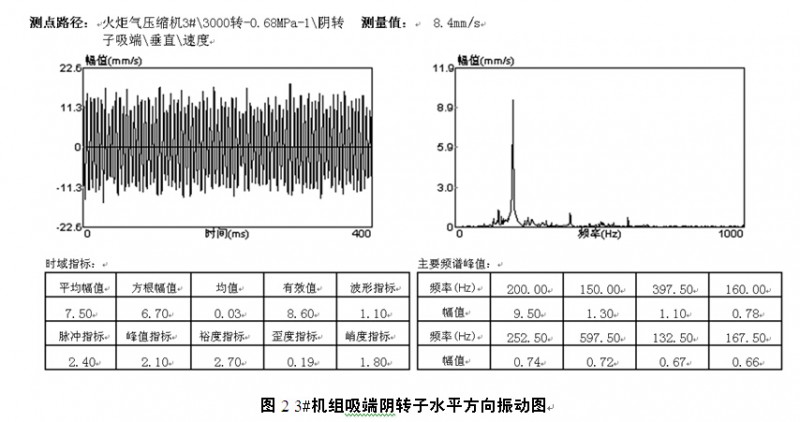

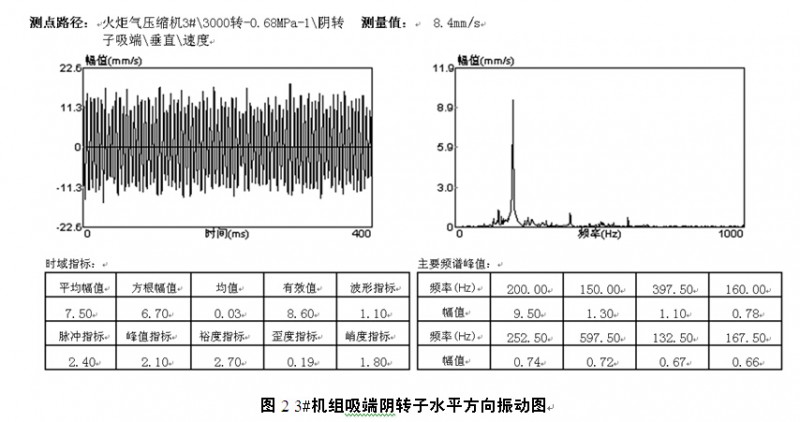

图2 3#机组吸端阴转子水平方向振动图

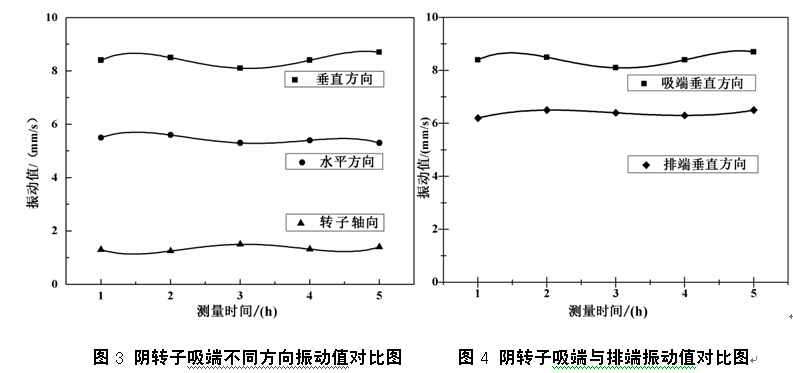

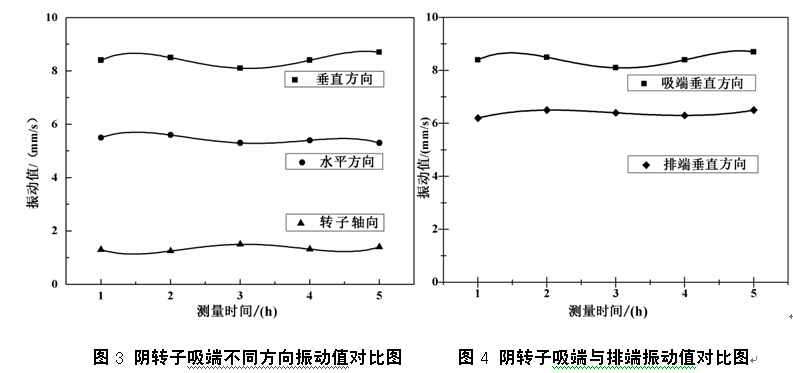

如图2所示为一组阴转子吸端在垂直方向上的振动图,图3所示为阴转子吸端不同方向上振动值对比图,图中每个数据点值为每隔一小时对压缩机组进行5次振动测量的平均值,图中曲线为拟合曲线(适合于图3、4、7),从图中可以看出:吸气端垂直方向上的振动值最大,要明显高于轴向及水平方向的振动值。

图4所示为阴转子吸端与排端在垂直方向的振动值对比图,从图中可以看出吸端的振动值要大于排端的振动值。这一结果与现场机械密封维修记录是相吻合的,根据维修结果:截至到2011年10月份:1#压缩机维修4次, 2次更换2套入口机封,1套出口机封,1次更换出口机封,2次全部更换;2#压缩机机封维修8次,其中5次更换入口机封,1次更换出口机封,3次机封全部更换;3#压缩机机封维修12次,其中8次更换入口机封,6次机封全部更换。

根据现场机组振动频谱分析,压缩机组振动频谱分布比较散,气流脉动的特点比较明显,分析造成这个现象的原因主要有:

(1) 3台压缩机组入口管线到入口总管之间的管线走向不同,弯头较多,因此每台压缩机入口的阻力损失也不同,这样多台机组同时工作时可能造成总管中的气体缓冲不够,产生3台机组存在“抢气”的现象,具体表现为3台机组入口压力不同。从现场监测数据看,3台机组同时工作时,入口压力分别为2.85kPa,2.19kPa, 1.96kPa,存在气流脉动现象。

(2)机组在空气试车过程中,振动最大值小于7.1mm/s,噪声小,运行平稳,采用火炬气后,机组振动明显增大,那么原因很有可能出在实际的工作介质上,表2所示为原设计工况气体组分表:

表2 原设计工况气体组分表

表2 原设计工况气体组分表

|

组分名称

|

分子量

|

气体组成V%

|

丁烯-1

|

56

|

0.352574

|

|

氢气

|

2

|

19.63976

|

异丁烯

|

56

|

0.178599

|

|

甲烷

|

16

|

26.82248

|

顺丁烯

|

56

|

0.067092

|

|

乙烷

|

30

|

2.843171

|

丁二烯-1,3

|

54

|

0.52375

|

|

乙烯

|

28

|

12.53871

|

丙炔

|

39

|

0.047875

|

|

丙烷

|

44

|

2.945448

|

其它

|

80

|

0.732871

|

|

丙烯

|

42

|

2.943138

|

碳五

|

72

|

0.499711

|

|

环丙烷

|

42

|

0.002

|

氮气

|

28

|

26.59852

|

|

异丁烷

|

58

|

0.235812

|

氧气

|

32

|

0.165988

|

|

正丁烷

|

58

|

0.242773

|

一氧化碳

|

28

|

0.0016

|

|

丙二烯

|

42

|

0.173501

|

二氧化碳

|

44

|

0.0016

|

|

乙炔

|

26

|

0.057116

|

硫化氢

|

34

|

2.3

|

|

反丁烯

|

56

|

0.085905

|

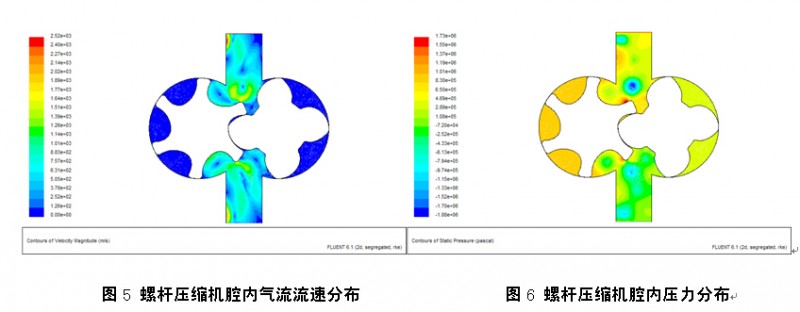

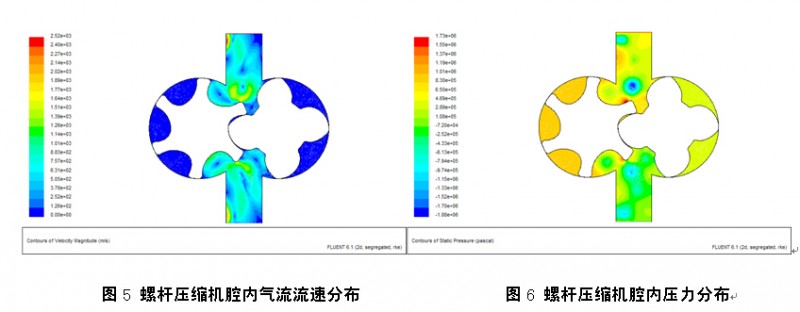

原设计工况中氢气含量不超过20%,但是目前机组实际氢气含量超过50%,远大于设计设计工况,由于氢气组分轻且具有极强的渗漏性,螺杆压缩机转子间存在泄漏三角形及与齿面间隙等固有的泄漏途径,氢气极为容易经此泄漏通道泄漏,氢气含量增大时,气体内泄漏量增大,从而使入口流量降低且不稳定,这时,在压缩机腔内就会形成很多气流漩涡,现象类似轴流压缩机的失速现象,我们通过流体仿真软件对压缩机组进行仿真计算,得到如图5、6所示的气流模拟结果。

从图5可以看出,当入口流量减少时,螺杆压缩机进排气腔的气流速度不稳定,形成了很多漩涡。从压力分布图6中可以看到,由于气流的不稳定性,漩涡周围形成压力降,使机器进出口形成压力脉动,从而会引起机组振动。

通过现场数据及仿真计算结果综合分析得到如下结论:气流脉动是造成机组振动及机封失效的主要原因;在入口气量偏低和入口气量脉动同时作用下造成了机组运时转子轴向力的频繁变化以及较大的轴向力,这样就会导致:

1. 阴阳转子之间的间隙减小,从而发生转子面磨损情况;

2. 机械密封动静环之间的力频繁变化导致摩擦副磨损严重,动环销孔处出现裂纹。

4 解决措施

根据以上分析,如果要解决机组振动及机械密封失效的问题应该从消除压缩机入口管道气流脉动影响及密封本身着手,主要措施有以下四点:

1. 增加压缩机入口总管直径,增加总管直径可以增大入口总管的缓冲能力,有效减少压缩机入口处的气流脉动。

2. 减少从总管到压缩机各入口的弯头,尽量使压缩机各个入口的阻力降比较平均,从而减小气流脉动的影响。

3. 目前机组排气温度在65度,可以适当减少机组的喷液量,使排气温度在75-80度范围内,喷液量减少可以降低液体扰动对机组振动的影响。

4.使用干气密封代替机械密封。

使用干气密封代替机械密封,是因为某些特定的工艺原因,由于进气管路中的火炬气介质流量及组分总是会存在一定变动,这些变动导致入口气流脉动及机组密封腔压力的较大变化,根据中石化青岛大炼油火炬气干气密封运行的实际情况,公司决定将机械密封改为干气密封,之所以选择干气密封,主要是因为近几年来,随着技术的进步,螺杆压缩机组配套干气密封也比较成熟[4-7];干气密封可以有效地适应入口气流脉动情况,这是由干气密封的工作原理决定的,干气密封采用单向旋转的干气密封螺旋槽,其气膜刚度大,工艺波动发生轴窜使干气密封摩擦之间的间隙减小,动压槽产生的反力随之增大,摩擦副之间的气膜刚度也就越强,足以克服闭合力,使摩擦副之间始终保持不接触。这也是压缩在机组长期运行的保障。而且干气密封为非接触密封,由于摩擦力减小,在一定程度上可以改善机组的振动。

干气密封运行时只泄漏微量氮气,实现了工艺气体及对污染环境介质的零泄漏,提高了安全性。由于摩擦副之间非接触,功率损耗小(功耗只相当于机械密封的5%左右),大大降低了密封运行成本。采用氮气做密封气,解决了密封油对环境和工艺的污染问题,改善了现场环境。

5改造效果

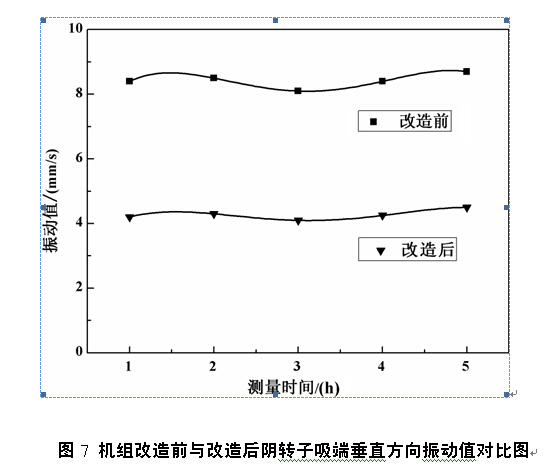

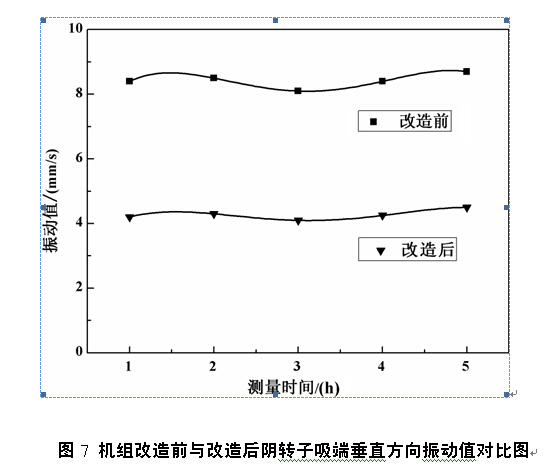

图7 机组改造前与改造后阴转子吸端垂直方向振动值对比图

如图7所示为机组改造前与改造后阴转子吸端垂直方向上的振动值对比图,从图中可以明显看出改造后的振动值要明显小于改造前的振动值,而且现场噪声明显减少,机组运行平稳,自2011年12月改造以来,机组并未出现任何泄漏及其它故障。

6 总结

针对公司压缩机组产生的问题:压缩机垂直方向振动值大,机械密封泄漏严重,对此故障,进行了振动及频谱分析及流体有限元仿真计算,综合分析得到产生故障的原因,提出了故障解决方案,并对改进后的机组进行观察,改造后的机组运行平稳,噪声小,从改造到现在实现了零故障,完美的解决了压缩机组的原有问题,为压缩机组以后的维修改造提供了指导意义。

参考文献

[1]莫才颂,刘景雄. 螺杆压缩机机械密封泄漏原因分析及改造[J].润滑与密封,2009(5):99-102.

[2]邢子文.实用机械密封技术问答[M].北京:中国石化出版社,2004.

[3]智庆东,赵海年,袁金雷.螺杆压缩机密封泄漏分析与对策[J]. 石油化工设备,2009,(38):92-93.

[4]陈秀琴,朱维兵,王和顺.干气密封技术研究现状及发展趋势[J].液压与气动,2008,(2):52-56.

[5]Wang Heshun,Chen Cichang. Numerical Simulation on the Geometric Parameters of Spiral Grooved Dry Gas Seals. 2009 Second ISECS International Colloquium on Computing, Communication,Control and Management . 2009.

[6]GABRIEL R P. Fundamentals of Spiral Grooved Noncontacting Face Seals. Lubrication Engineering . 1994.

[7]韩丽娟. 干气密封在工艺螺杆压缩机中的应用[J].压缩机技术,2009,(04):36-38.