(上海康可尔压缩机有限公司,上海 200949)

【摘要】为了进一步提高现有螺杆压缩机机型的高能效,从理论型线新设计高精度空间螺旋齿廓高效轭合展成法、机体结构配置新颖设计和材质新工艺几个方面,浅谈自己的设计心得。

【关键词】螺杆压缩机; 高能效; 低噪声; 长寿命;可靠性

1 引言

节能、环保、低碳是世界能源经济的核心竞争力,为此我国近年对压缩机的高效节能补贴惠民工程已开始实行,所以提高能效比功率成为当前设计工作的首要目标。但目前空气压缩机领域在材料和结构原理还没有实现革命性突破的背景下,如何在压缩机关键零配件的设计方法上寻求更新的节能点,也就是国产化需要完成的任务。同时也需要解决了降低噪音、延长主机使用寿命、提高可靠性等匹配问题,来实现产品整体性能的提升。前提需要有螺杆和机壳先进的进口加工检测设备,例如专业螺杆铣、螺杆磨、三坐标、加工中心等高精度设备,这样才能使加工精度和效率得到有效的保证,在达到批量化生产状态后的同时,可以验证了新设计生产工艺的可行性。

2 螺杆主机设计方法解析

2.1 精度、关键零配件的特定设计

排气端采用了四点球和短圆柱的轴承搭配组合,P5级精度C2游隙考核;装配采用最大实体原则,机体和螺旋转子加工按5级精度技术要求,包括重要的轴两端中心孔。

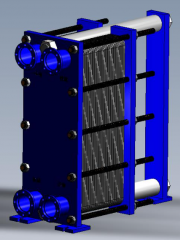

排气端螺杆锁紧采用防反转的专用锁紧螺母配涂螺纹胶水,达到有效定位预紧。 排气端采用顶环与专用蝶形弹簧的组合来有效定位轴承外圈和调节排气间隙,来实现轴向和径向精确定位,调节间隙采用5~7mm基准调垫,装配更加方便也可提高装配效率。 螺旋转子的两端轴颈采用多沟槽设计,防抱死。螺旋转子吸气端的加工可倒角,但排气端不许倒角设计。 见图1

图1

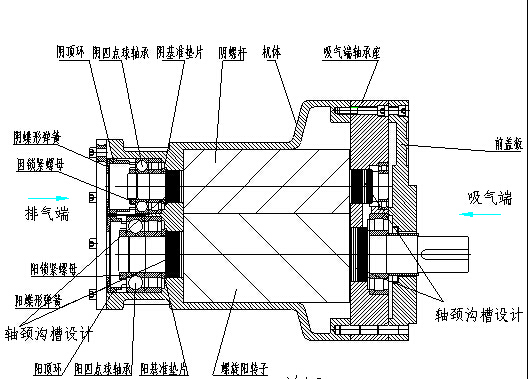

2.2排气端面改进设计

机体排气端面采用内间隙槽新颖设计,可减小排气间隙0.02mm左右,而传统的设计方法是在螺旋转子的排气端倒角设计,有效提高排气量,降低轴功率,可防烧结顶死。详见图2

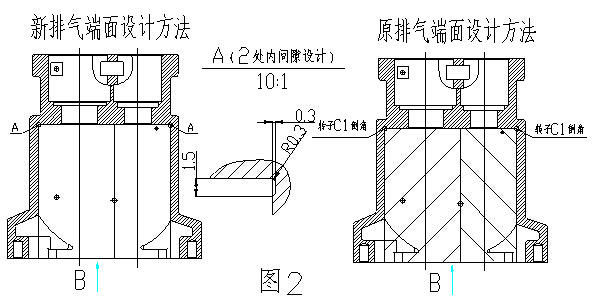

2.3 排气蝴蝶口新颖设计

排气蝴蝶口执行0~3mm渐进式挖空设计,降低排气噪音,也可提前过渡性排气来提高内压缩比,从而提高效率。吸气口增加径向流线型吸气挡板进行分流导向,有效控制吸气噪声,也可提高吸气效率。详见图3。

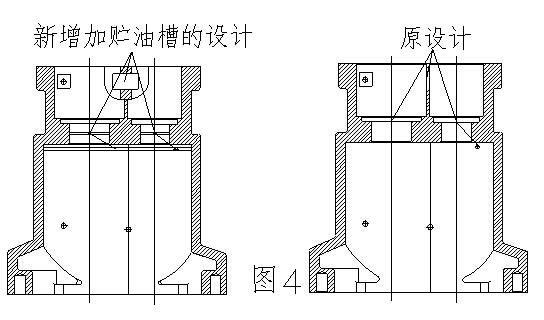

2.4 增加三处贮油槽的设计

可以有效降低泄漏率,并给轴承充分的润滑和冷却,特别在特殊下运行工况下非常有效,如开机、环境温度低、突然停车、长时间停车等情况下,可提高轴承高负荷的可靠性,提高使用寿命。详见图4。

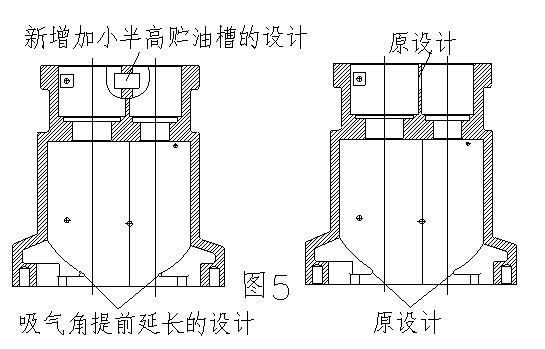

2.5采用高效吸气角

延伸吸气角1~2度,参照型线方程参数准确计算,提前进行吸气,可提高吸气效率,并提高压缩比,提高比功率。见图5。

3 产品工艺验证的经验及基本技术设计要求:

随着近年来国内宏观经济的持续快速发展,国内用作空气动力的螺杆压缩机制造行业取得了长足的发展,特别是通过对国外先进制造技术和装备的持续引进、消化、吸收再创新过程,行业制造技术逐渐实现了全部进口向国产化发展的态势,打破了国际制造企业在国内市场的垄断地位,在中低端市场开始具备一定优势,而在高端市场,还是以合资以及进口品牌占据市场主导地位。那么我们在一些细节设计和创新设计方面需要更多注重,才能不断提高国产化的整体水平。为此机体的细节设计和转子型线的设计做以下剖析:

3.1机体设计要求

(1)机体铸件材质HT250,经人工时效处理,回火以消除内应力,时效处理后硬度为HB190~230;

(2)机体铸件不容许有裂纹、缩孔、疏松和砂眼等铸造缺陷,不许补焊;

(3)未注明之铸造需要倒圆角,锐角倒钝;

(4)非加工面应平整光滑,加工前应彻底清砂、浃渣、飞边,喷砂处理,表面清砂后应呈金属光泽,外表面应涂红丹底漆,内腔不应喷漆;

(5)水压试验压力为2.5MPa,保压30min,不可有渗漏;

(6)除销孔、转子孔外,其他各孔(连接孔、油孔等)中心线的位置度为需准确控制,内部气腔壁应光滑过渡,进排气孔口螺旋线应准确,允许误差±1mm,并应修整光滑;

(7)蝴蝶形排气口边缘尺寸的公差为:±0.05mm;

(8)连接孔、油孔等中心线距离基准的位置度为∅0.1。

3.2螺旋转子设计要求

作为螺杆式压缩机的核心部件,螺杆主机尤其是主机转子的型线研发决定着螺杆式压缩机产品的性能档次,但是国内大部分空压机企业主机技术仍部分依赖进口,极少有企业具备自主设计并生产主机的能力。

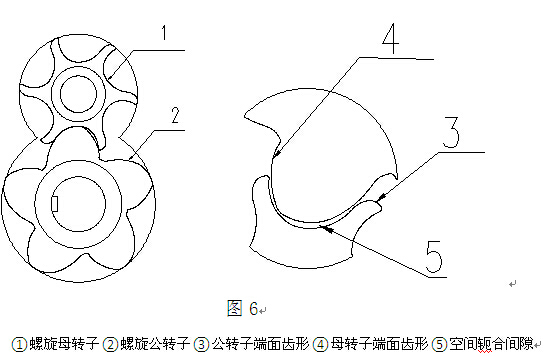

详见图6:采用新一代专利齿形即双螺旋主机公、母转子齿数比为5:6,组成齿廓的参数方程为圆弧、圆弧包络、摆线、点、椭圆优化组合方案,相邻两段组成齿形曲线在连接点处以切线斜率过渡。高精度螺旋齿廓的设计和加工:在理论齿廓分段方程的基础上,将螺旋公转子和螺旋母转子工作侧的齿廓方程采用空间曲线方程切线斜率逼近弧微分法,获得实际齿廓分段方程,由此获得0.02mm~0.035mm的高精度且均匀的齿廓空间工作间隙,接触线短,泄漏量小,齿间面积利用率高,呈流线型,气动阻力小,比功率低,提高效率。加工技术:主机转子加工以精磨代替传统铣削,采用高精度磨床沿螺旋公转子与螺旋母转子节圆啮合零对零接触带的高压工作侧进行空间轭合展成法磨削加工,加工精度步长在0.001mm级别,保证阴阳转子啮合平顺,低噪低振动,运行效率高。详见本作者《高精度空间螺旋齿廓高效轭合展成法》专利。

参考文献

〔1〕伍贤君.螺杆压缩机转子磨削成形法[J].流体机械,2000.

〔2〕李文林,周瑞秋,赵超人.回转式制冷压缩机[M].北京:机械工业出版社,1990.

〔3〕邓定国,束鹏程.回转式压缩机(修订本)[M].北京:机械工业出版社,1988.

〔4〕郁永章.容积式压缩机设计手册 [M].北京:机械工业出版社,2000.

[5] [苏]∏.E阿莫索夫,等著,高振榕译。螺杆压缩机手册[M].北京:机械工业出版社,1985.

[6] 刘杨娟.螺杆压缩机的计算几何[J].压缩机技术,1985,(6).

[7] 乐美豪.我国螺杆压缩机制造技术的现状和发展趋势[C].第一届全国螺杆设计制造技术会议论文文集,1999,9.