3 连杆

连杆与十字头连接,将曲轴的旋转运动转变为往复运动。连杆传递活塞力,是受力部件,也是故障较高的零部件。压缩机因连杆断裂造成事故,打坏十字头、滑道、活塞、刮油器等部件。严重时打碎机身、使曲轴变形。

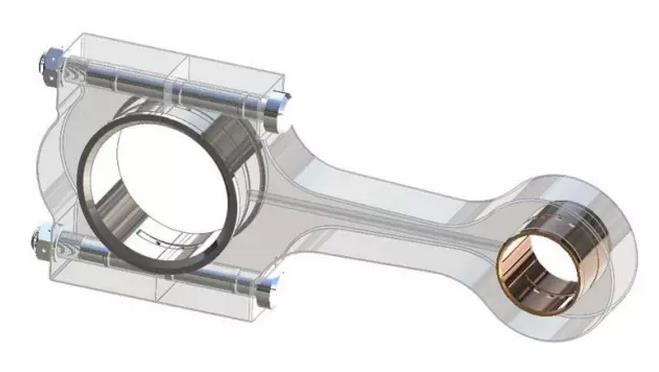

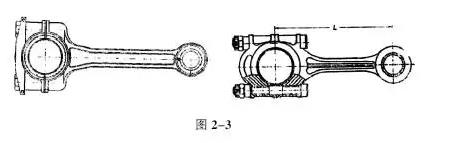

3.1 连杆结构

连杆包括杆身、大头、大头瓦、小头铜套、连杆螺栓和螺母。

3.1.1 连杆大头是可分的,内装轴瓦,由连杆螺栓将杆身与大头盖装配在曲柄销上。对大头盖和杆身两螺栓孔的同轴度、螺栓的定位面、与连杆螺栓连接的两支承面都有严格要求。

3.1.2 杆身要求足够抗拉压和抗弯强度,杆身有从大头通往小头的油孔。

3.1.3 小头嵌有过盈配合的铜套与十字头销间隙配合。

3.2 连杆螺栓

连杆螺栓承受很大的交变载荷,是运动机构中受力情况最严重的零件。由连杆造成的压缩机事故,往往是连杆螺栓引起的。它要有足够的抗拉强度和抗疲劳性,因此在选材、制造包括过渡圆角和粗糙度、装配都不可以掉以轻心。

3.3 通常隐患

3.3.1 螺栓头部、螺母与连杆上的支承面没垂直贴合紧密。

3.3.2 螺母没有拧紧,止退措施失效。

3.3.3 螺栓应力集中的敏感部位精度不够,如螺纹、退刀槽、过渡圆角、大小头孔平行度等。

3.3.4 螺栓疲劳或接近疲劳又受附加力的冲击造成断裂。

3.3.5 螺栓与杆身、大头盖中的定位孔不能过松。

3.3.6 材质造成。

3.3.7 与轴瓦、铜套的配合间隙不当,出现偏磨、烧研。

3.3.8 连杆油路堵塞,不过油。

4 活塞杆

活塞杆一端与活塞连接,另一端与十字头连接。活塞杆依靠杆上的台肩及螺母把活塞固定在杆上。杆的另一端螺纹旋入十字头中。运行中活塞杆受拉压交变应力,有时出现断裂造成活塞、气缸、十字头等不同情况的事故。

4.1 对活塞杆的要求

4.1.1 有足够的强度和刚度,正确传递活塞力。

4.1.2 材料无缺欠,热处理状态合理(通常应三次热处理)

4.1.3 活塞杆与密封环、刮油环的磨擦部位按材料不同,需淬火或氮化。以保证有足够的磨擦硬度。粗糙度应为0.4。

4.1.4 加工精度高,有螺纹、定位面、承压面、磨擦面、有退刀槽。

4.1.5 不允许弯曲,以免引起活塞杆跳动造成相关部件附加力。活塞杆运行时的跳动(垂直、水平)应控制在0.06mm左右,跳动过大,影响密封件寿命。

4.1.6 活塞杆密封面不能有划伤、划痕及磕碰,螺纹部分不能有磕碰。

4.2 活塞杆故障

活塞杆两端均以螺纹分别与活塞、十字头连接。螺纹底面是危险截面,容易造成活塞杆断裂,而与十字头连接处的螺纹受力大于活塞杆与活塞连接处的螺纹,因此靠十字头侧的螺纹更容易断裂。

4.2.1 活塞杆台肩与铝活塞连接处都有一个承压套或承压垫,以减少对铝活塞的承压比压。但有时活塞、承压套、活塞杆抬肩这三个面平面贴合不匀,长期运行,使螺纹疲劳破坏。

4.2.2 由于支承环、十字头磨损量不同,使活塞杆倾斜运动,产生附加应力,使螺纹处疲劳破坏。

4.2.3 连接螺纹处螺母松动或琐死装置失效。

4.2.4 活塞杆的材质、加工工艺、加工精度存在问题。

《压缩机技术》公众号