解读“压缩热”吸附干燥器的能耗

李 申

杭州蓝天净化机械有限公司,浙江 杭州 310012

[摘 要]:用数学模型描述“压缩热”吸附干燥器解吸能耗的途径及应用此类设备时应注意的重点。引用国家标准GB/T 2589—2008 <<综合能耗计算通则>>分析压缩空气干燥器耗能的实际状况。

[关键词]:干燥器 压缩热 耗能工质

1压缩热干燥器数学模型与流程描述

众所周知,吸附干燥器成品低露点是以再生高耗能为代价的:周期内吸水总量决定了再生能耗,将气态水带出塔外决定了干燥器耗气量。

吸附剂完全再生有两个标志:

(1)吸附床水分全部汽化并离开塔体,即恢复到原始“干燥”状态;

(2)吸附床温度恢复到原始状态。

一个受过良好科学训练的工程技术人员,必然会接受一个约定俗成的方法论秩序:任何新颖的概念叙述,必须要有清晰的、符合实际的普适前提和严密而翔实的数据平台支撑;对任何非规范、有歧义的论述都有深入探讨的必要。

“压缩热”再生干燥器,目前国内没有统一的标准、统一的结构和统一的流程,实际上还处于初级技术探索阶段。

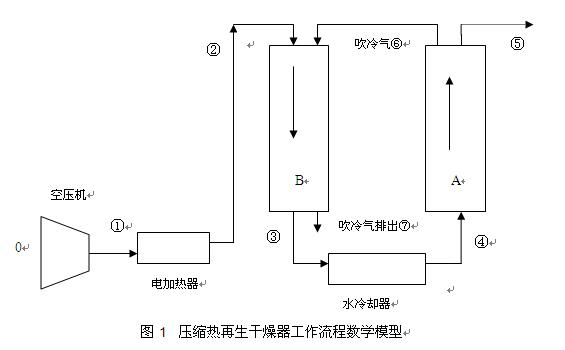

“物理吸附”与任何过程变化一样有一定的共遵规律:“稳定系统边界内的流程无论如何变化,进出系统能量守恒”。以此可以构建如图1所示的“压缩热”干燥器数学模型。图中省略了与再生热量交换及传递无关的流程,另外作为“零气耗”的吹冷流程在图1中也未予显示,将在文中另作定性讨论。

图1中再生塔标记为B,吸附塔标记为A.。其流程为:

从空压机末级出来的一股压缩空气首先进入电加热器升温后对B塔吸附剂进行加热再生,它从B塔流出后与另一股气流汇合(未画出)经“塔间水冷却器”冷却后通过分离器(未画)进入A塔脱水干燥,排入用气管网。

两级压缩空压机的排气温度约在125℃左右,离开空压机排气口后“气分两股各奔前程”——经计算作为“再生”股的气流(图中①—②段)约占了总气量的25%,其余75%左右“主流股”在“塔间水冷器”前端与“再生股”汇流。

解吸气流在沿进途中要相继克服电加热器和吸附床层的阻力,携带着更多水分出塔时已“能损压降”。压力不同的气流不能用“平均值”相混。但定性结论无疑是“主流股”降压(这是“能量向低流”的自然结果),即混流气体压力必定低于原先高压股气流压力。其“空气动力学”解释是:不同压力气流混合时形成的湍流激波漩涡等复杂流型会消耗流体本身能量。

另外气流通过管道、物料层及转角、阀门、扩径、缩孔时会产生摩擦损失和局部损失,流程复杂的“压缩热”干燥器压力损失比其他吸附干燥器更大。

压力损失当然属能量损失。大致估算:若其他类型吸干器进排气压力降为0.03MPa左右的话,那么“压缩热”干燥器的压力损失要在0.05MPa以上。排气压降与功率损耗的关系可参见文献[1]。

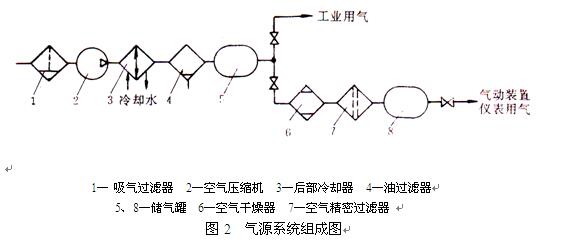

用以比较,图2是通用气源系统的结构[2],空气干燥器是系统中一个设备。

“压缩热”干燥器取消了空压机与干燥器间的许多设备(如后部冷却器、储气罐及油过滤器等)——“裸气”直达电加热器对“压缩热”干燥器讲来很是必要,但带来的副作用也非常明显——例如,失去了除油过滤器的前置保护,就严格限制了“压缩热”干燥器只适用于无油空气系统。

2压缩热干燥器的外设功能部件

“压缩热”干燥器为“节能”采用了部分空压排气温度(和热量),为此将具有必要功能的的电加热器、水冷却器迁移至本机边界之内。这不仅仅是简单的“功能移位”,因为它们对整机能耗恶化有很大的影响。分析如下:

2.1电加热器

吸附过程是储能过程,吸附剂将水分相变所释放的“凝聚热”存储起来。比之“进口”的“压缩热”,内蓄“吸附热”是一种效率更高的能量资源。

吸附干燥器的吸附动力完全来自固体微孔的“表面自由焓”,与此紧密相关的吸水/脱水性能目前已有相当完善的数据,如常用活性氧化铝的“动吸附量”在4%~6%左右,TSA进气温度为230~280℃、排气温度为100~150℃,这些特性数据是吸附干燥器热工计算和正常运行的依据。

“压缩热”干燥器与传统加热再生干燥器一样,都以相对湿度极低的干燥气流解吸水分并带出B塔。不同的是传统加热干燥器的水分载体是不需回收的环境空气,后者则是空压机的部分排气,完成解吸后必须全额“带水”回收。

显然仅利用125℃左右的空压排气温度是远远达不到TSA要求的。因此必须经外热源升温才能利用——电加热器是最适合的一种外热源了。

电加热器将125℃左右的压缩空气升温到250℃左右,所以它的功率比用来提升30℃左右环境空气要小一些——这也是“压缩热”再利用的全部价值所在。但它的副作用却尤为明显:

①“压缩热干燥器”内设电加热器属压力容器,经气体状态方程计算,它承受的压力比空压机排气压力高;且发热体表面温度也高于再生气进塔温度;

②为了充分换热,电加热器里往往要设置多块折流板——与冷干机蒸发器相似的结构会使再生股气流产生较大压降。

受上述结构制约,进入电加热器的气流必须保证绝对无油。目前除透平压缩机外的任何类型空压机都不敢自称“绝对无油”,即使理论上“绝对无油”的透平机也不能确保吸入空气的绝对无油性——含油量为零点几ppm的“气溶胶”进入电加热器后,在长期大流量累积效应下弯角死角处难免会滋生积炭油垢,在远高于其闪点的富氧环境下,一个小小的摩擦火花就会带来极具破坏性的后果。历史上这方面的惨痛教训可谓多矣[3]。

2.2水冷却器

空压系统中的后部冷却器是紧挨空压机排气口安装的附属设备。一个良好的后部冷却器至少可以将空压机排气中60%以上的水分和油分拦截下来,并使其温度下降到40℃以下以适合下游设备要求的进气工况。

后部冷却器是“高耗能”设备,它消耗的冷却水应是“软水”。就“能源等价值”而言软水要明显高于同属“耗能工质”的压缩空气[4]。水作为独立收费的自然资源受国家政策严格管制,不像空气那样可以“取之不尽用之不竭”。

下列因素影响了压缩热干燥器的水量消耗。

①计算设备综合能耗时必须先划定“边界”,在图2所示的气源系统中,作为独立设备的后部冷却器是以“水耗量”计耗的;

在“压缩热”干燥器中“塔间冷却器”是不可缺失的部件,它既为压缩空气流动提供通道,同时还负担起降温、凝聚及排水等任务,水耗量要计入整机;

②作为空压系统独立设备使用时,后部冷却器水耗量并没有统一标准。因为实际运作中它与很多因素有关,如用来测评后部冷却器功效的“接近温度”或可取大或可取小。此外不同季节因水温不同水耗量相差也很大。资料表明:一台40Nm3/min空压机适配的后部冷却器,在进出水温差20℃、压缩空气进出温差80℃时,每小时耗水量约为3.18t,如果进出水温差降低到10℃、压缩空气进出温差仍为80℃的话,每小时冷却水耗量将高达6.35t[6]。

“压缩热”干燥器中的“塔间冷却器”(图1),负荷明显高于图2中的后部冷却器,因为后者不仅要承接空压排气的温度和含水量,同时还要承接B塔解吸出来的全部高温水汽——在其它加温干燥器中这些水汽是随载体一起排空的!

吸附床全部时间(8h)里吸附的水量要在一半时间(4h)里解吸汽化,单位时间载体(压缩空气)携出的水汽量要大大超过本身含水量。为此“塔间冷却器”几乎要付出双倍的冷却水耗量——其中90%以上用于水蒸气凝聚。由此可得出“压缩热”干燥器耗水量是如何之大了——这在干旱缺水地区尤为突出。

2.3零气耗

“零气耗”概念来自产业生产过程中将不得已产生的“废弃物”排放减少到零;或者将已排放的废弃物充分利用变为另一种产业的原料或燃料。从技术角度讲,资源转化或能源转化时都不可能实现100%转化的。根据能量守恒定律和物质不灭定律,其损失部分最终都以水、气、声、渣、热等形式排入环境。所谓 “零排放”只是改变了物质或能量的排放方式、渠道和节点,总有一些东西(包括物质和能量)最终还是要进入环境的。从这个意义上讲,真正的“零排放”只是一种理论上的理想状态。

“压缩热”干燥器对压缩空气情有独钟,在压缩空气排放上是锱铢必较的。例如吹冷气用“循环泵”来回反复使用就是一例。

在一般加热再生干燥器中,B塔吸附剂再生所需的吹冷气是取自A塔的一小部分干燥常温压缩空气,这已是最方便最廉价的了。虽然冷却效果并不令人满意——吸附剂终温必定高于初温,但这是空气干燥TSA方案必然性所导致。

吹冷排出气量中既不含有任何破坏环境的物质,本身也不是易爆易燃或有毒类品,更不是稀缺珍贵的资源。压缩空气与同类“能耗工质”氮、氧、氩、CO2及水等比起来要“大众”得多。

“压缩热”干燥器吹冷阶段用闭合循环的压缩空气作冷却介质(在冷却开始时直接取自A塔)。吹冷气排出温度有个从高到低的“渐冷”过程,因此循环过程中要用冷却水(新水)来降温,并借用循环泵来提供动力和补偿因多次穿越吸附床而造成的压损。这种“零气耗”实质上是将本应排放的压缩空气消耗转移到价值更高的电能和水量消耗上去了。

3.压缩空气干燥设备综合耗能标准

现代企业中节能是非常重要的课题,而且早就有系列的国家标准可循。在统计产品综合节能时就要遵循GB/T2589—2008《综合能耗计算通则》。

GB/T2589—2008将压缩空气与鼓风、新水、软水、氧气、氮气、二氧化碳气等一起归为“耗能工质”——其定义是“在生产过程中所消耗的不作为原料使用、也不进入产品,在生产或制取时需要直接消耗能源的工作物质。”[4]

各种耗能工质的单位耗能量及折算标准煤系数见表1

表1耗能工质能源等价值

|

品 种 |

单位耗能工质耗能量 |

折标准煤系数 |

|

新水 |

2.51 MJ/t(600 kcal/t) |

0.0857 kgce/t |

|

软水 |

14.23 MJ/t(3 400 kcal/t) |

0.485 7 kgce/t |

|

除氧水 |

28.45 MJ/t(6 800 kcal/t) |

0.971 4 kgce/t |

|

压缩空气 |

1.17 MJ/m3(280 kcal/m3) |

0.040 0 kgce/ m3 |

|

鼓风 |

0.88 MJ/m3 (210 kcal/m3) |

0.030 0 kgce/ m3 |

|

氧气 |

11.72 MJ/m3(2 800 kcal/ m3) |

0.400 0 kgce/ m3 |

|

氮气(做副产品时) |

11.72 MJ/m3(2 800 kcal/ m3) |

0.400 0 kgce/ m3 |

|

氮气(做主产品时) |

19.66 MJ/m3(4 700 kcal/ m3) |

0.671 4 kgce/ m3 |

|

二氧化碳气 |

6.28 MJ/m3(1 500 kcal/t) |

0.214 3 kgce/ m3 |

|

乙炔 |

243.67 MJ/m3 |

8.314 3 kgce/ m3 |

|

电石 |

60.92 MJ/kg |

2.078 6 kgce/kg |

“耗能工质”虽然与工厂“一次能源”(包括原煤、原油、天然气、水力等)及“二次能源”(包括热力、电力、汽油、煤油、液化石油气等)在定义上有所不同,但计算产品综合耗能时是要一并计入的。且都折算成“一次能源”(单位“标准煤系数”)。如工厂最常用“二次能源”电力,其“平均低位发热量”为3600kJ/(kWh)[860kcal/(kWh)],折标准煤系数为0.1229kgce/(kWh)[4]。

在GB/T2589—2008附列的各种耗能工质中,就“能源等价值”(定义为:生产单位数量的二次能源或耗能工质所消耗的各种能源折算成一次能源的能量)而言,压缩空气只比“鼓风”稍高了一些,甚至还不如“新水”(表1)更不能与软水、氧气、氮气、乙炔、电石等高耗能工质相比了。

当然这不能说明压缩空气不重要,各种耗能工质都有自身的应用价值,彼此间更不能作简单类比。但压缩空气无论是有油的或无油的,由于原料取之无尽又没有特别费用支出,其成本除却设备采购及各项管理费用外几乎全部依附在工厂“二次能源”和其他耗能工质上(主要是电力和水),远非传说中那样稀贵高昂。所谓“电气不等价”这类笼统表述虽然不乏语义正确性但毫无实际意义。

遵循GB/T2589—2008,各种后处理设备能耗要根据类型来加以区别,例如冷冻干燥机除了制冷压缩机功耗外,制冷系统的水(或鼓风)耗量要计入能耗成本;传统的吸附干燥器都没有水量消耗,但“压缩热”干燥器却是个例外。

为了对不同类型吸附干燥器作耗能与其他技术性能的比较,“算例”表2列出了一台40Nm3/min“全无油”两级压缩空压机选配不同类型吸附干燥器时的能耗数据(吸附剂为活性氧化铝)及运作效果。

不用去追究表2数字上的“精确性”,它只是向业内专家提供了一个“论出有理、数出有据”且可供探讨的平台。不同结构不同工况下干燥器实际能耗可能会有较大出入。因此表2也不代表任何现场设备,但应具有一定的借鉴意义。

本案例以90%环境相对湿度为计算背景,在一年大部分时间里空压机吸气环境是达不到这个湿度的,但设计时必须引此为准——技术伦理上有“工况从严”的学术要求。当年师训,不敢违忘。

表2吸附干燥器综合再生能耗比较

|

序号 |

项目 |

压缩热再生 |

鼓风加热再生 |

无热再生 |

|

1—1 |

工作周期 |

8h |

8h |

10min |

|

1—2 |

再生时间(加热+吹冷) |

4+3.5(h) |

4+3.5(h) |

4.5(min) |

|

1—3 |

周期处理气量 |

19200(Nm3) |

19200(Nm3) |

200(Nm3) |

|

1—4 |

吸附塔尺寸 |

Φ0.8×2.0m |

Φ0.8×2.0m |

Φ0.6×1.7m |

|

1—5 |

吸附剂充填量 |

750 (kg) |

750 (kg) |

360 (kg) |

|

1—6 |

周期内总吸附水量 |

130(kg) |

130 (kg) |

1.22 (kg) |

|

1—7 |

吸附热利用率 |

完全不利用 |

完全不利用 |

完全利用 |

|

1—8 |

动吸附量 |

>15% |

>15% |

<0.5 % |

|

再生能耗 |

||||

|

2—1 |

解吸热 Q1 |

342000 (kJ) |

342000 (kJ) |

自热 |

|

2—2 |

加热吸附剂 Q2 |

114000 (kJ) |

114000 (kJ) |

无 |

|

2—3 |

加热塔体(单塔)Q3 |

17400 (kJ) |

17400 (kJ) |

无 |

|

2—4 |

塔表自由对流散热ql |

5.16 (kW) |

5.16 (kW) |

无 |

|

2—5 |

塔表辐射散热 qf |

11.5 (kW) |

11.5 (kW) |

无 |

|

2—6 |

再生热总量(折合kJ) |

646000 (kJ) |

646000 (kJ) |

无 |

|

耗气量 |

||||

|

3—1 |

再生耗气量 |

≈无 |

无 |

30(Nm3) |

|

3—2 |

吹冷耗气量 |

—— |

860 (Nm3) |

无 |

|

3—3 |

循环耗气量 |

≈860 (Nm3) |

无 |

无 |

|

3—4 |

气耗率 |

≈无 |

≈5% |

≈15% |

|

耗电量 |

||||

|

4—1 |

电加热器 |

48 (kW) |

56 (kW) |

无 |

|

4—2 |

鼓风机 |

无 |

10 (kW) |

无 |

|

4—3 |

循环风机 |

未知 |

无 |

无 |

|

4—4 |

总电功率 |

>48 (kW) |

66 (kW) |

无 |

|

耗水量 |

||||

|

5—1 |

塔间水冷却器(预估) |

≈7(t/h) |

无 |

无 |

|

5—2 |

冷却循环耗水量 |

未知 |

无 |

无 |

|

成品气质量 |

||||

|

6—1 |

压力降(预估) |

0.5~0.7(bar) |

0.2~0.3(bar) |

0.2~0.3(bar) |

|

6—2 |

露点 |

不确定 |

不确定 |

<—40℃ |

|

其他 |

||||

|

7—1 |

主机适配 |

无油空压机 |

普适 |

普适 |

|

7—2 |

运行安全性 |

存在燃爆隐患 |

安全 |

安全 |

|

7—3 |

低负荷时能耗可调性 |

不可下调 |

不可下调 |

可控下调 |

|

7—4 |

超负荷时露点稳定性 |

渐升 |

渐升 |

稳定 |

|

7—5 |

管阀系结构 |

复杂 |

较复杂 |

简单 |

|

7—6 |

现场维护性 |

复杂 |

较复杂 |

简单 |

|

7—7 |

购置价格 |

高 |

较高 |

低 |

注:表列数据预设工况:吸气环境温度30℃、压力0.1MPa(绝)、相对湿度90%;空压机末级排气压力0.7MPa(表)、温度125℃;A塔进温≤40℃、初温≤40℃、压力露点—40℃。

(表中有效数字取前三位,计算方法参见[7][8],读者可通过本刊编辑部向笔者询问或索取本案详细计算资料)。

4结语

(1)压缩热再生比之鼓风外加热干燥器,由于利用了一部分空压排气温度,使电加热器功率减小两至三成;另外也基本消除了压缩空气作为“吹冷风”时的消耗。但这些“节能”本质上是以大量水耗换来的,而且压缩空气终了排气压力几乎增加了一倍。在更多空压系统中,排气压力比起“露点”来更受用户关注。

(2)空压排气“压缩热”是可资利用的资源,但“吸附热”同样也是可资利用的资源,而且因不存在外耗吸附热利用率可达100%。任何加热再生干燥器由于存在表2显示的“刚性”能耗(Q2、Q3及ql、qf),即在低负荷时再生能耗同样很大——“变负荷”恰恰是任何压缩空气干燥器的工作常态——这里所谓的“变负荷”包括两层含义,它们是:工作用气量变化和吸气环境相对湿度变化。

(3)无热再生干燥器几乎全程处于“绝热”状态。“热力学”原理指出:系统“绝热”过程的能量利用或功量效率是最大的。传统的无热再生干燥器存在设计缺陷——这是技术发展的历史留痕——但即使满负荷时“压力分之一”的气耗量,“能量等价值”还是大大低于各种型式的加热再生干燥器。随着技术进步,一种“基于变工况全天候的无热再生干燥器”已呼之欲出。

(4)按“吸附理论”溯源,“压缩空气TSA吸附干燥器”根本就没有存在的理由(如同“空分”产业所坚持的),其原因是“有限的吸附剂充填量只能容纳有限的吸附质”,动则百分之十几的“动吸附量”既降低了吸附剂使用寿命又严重影响成品气品质——巨大的再生能耗更使许多工厂企业望而却步。

(5)100年前美国物理化学家朗格缪尔(Langmiur)创建“单分子层吸附模型”,认为固体表面微孔具有的“外向剩余价力”可以吸附一个气体分子,从而使“表面化学”成为化学中一个热门分支(为此获得1932年诺贝尔化学奖)。后人(Stephen Brunauer ,Paul H Emmeet和Edword Teller)借助电镜技术发现固体表面微孔内有复杂的拓扑组织,以此构建了“BET多层吸附模型”。BET理论大大拓展了吸附技术的应用范围——但始终没有离开“朗格缪尔模型”所揭示的“吸附平衡”“吸附温度”“饱和吸附量”“吸附转效点”等吸附技术核心。

可以断定:在吸附材料获得突破性进展之前,压缩空气吸附干燥器不会有“更新换代”的可能。现在最需要的是“正本清源”并在此基础上“继陈创新”,这才是一代人应关注的工作。

参考资料:

[1] 郁永章,孙嗣莹,等.容积式压缩级技术手册[M]北京:机械工业出版社,2000.

[2] 吴筠,陈启复,等.气动工程手册[M]北京:国防工业出版社 ,1995.

[3] 蒋其昂,等.关于压缩空气系统燃烧爆炸的原因及防止措施[J].压缩机技术,1990,3.

[4] 中华人民共和国国家标准GB/T 2589—2008,综合能耗计算通则[S].2008.

[5] 化学工程手册编委会. 化学工程手册第17篇[M]/北京:化学工业出版社,1984.

[6] 李申. 压缩空气净化原理及设备[M].杭州:浙江大学出版社,2005.