[关键词]:移动空压站;智能监控;健康评估

1 引言

移动空压站具有维修简单,操作方便,占地面积小,机动性强等特点。近年来,移动空压站在造船、矿山、交通等行业已得到了广泛应用,随着行业的不断发展,对移动空压站的智能化提出了更高的要求。但国内一般都是空压机厂家通过整合生产,尚未有完善系统的智能化监控与健康评估系统[1],与国外同类产品相比差距较大。

本文通过对某移动空压站智能化监控与健康评估系统(以下简称系统)研究,实现对空压站的运行参数智能监控、故障诊断和在线设备健康管理,提高空压站的自动化程度,运行更加平稳,提升安全可靠性[2]。

2 系统工作原理

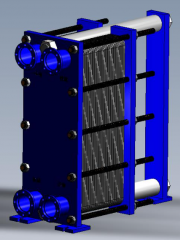

移动空压站是采用集装箱形式的大排量、高压供气装置,包括空压机、干燥净化装置、冷却系统、排污系统和智能监控系统等。系统组成如图1所示。

智能控制系统通过PLC、传感器和工控软件等的合理选型设计和布局,实现移动空压站的压力、温度、电流、电压等参数的智能监控。健康评估系统主要是根据样机故障数据特性,对设备状态进行准确预测和判断,对异常状态进行显示、报警、分析并给出处理措施,依据维护保养、配件更换、保养计划等建立,应用智能化设备和机器学习相关算法,实现系统智能故障诊断和在线设备健康智能管理功能。

3 系统研究内容

系统主要分为顶层设计、硬件系统设计和软件系统设计,框架如图2所示。

3.1 系统顶层设计

系统顶层设计分为用户需求分析、确定系统开发平台、确定系统的功能模块。

用户需求分析:主要分析移动空压站的技术参数、功能需求等。空压机自动启动时,联动冷却水泵;停机延时5min停止冷却水泵;根据季节、气候变化设置排污时间及间隔,油污定时自动泄放,并可手动排污,停机自动泄荷;自动检测和记录润滑油、冷却水及各级气缸压缩后的空气温度、压力,当出现压力、温度过高或过低、电机和控制系统短路或者过载时,自动报警停机。

确定系统开发平台:根据空压站功能需求,统计启动、停止、排污、加热、水箱和滑油液位及各类故障等数字量输入点数25个、数字量输出点数8个,各级温度、压力、电压电流等模拟量输入点数21个,对比分析各种开发平台,确定选用西门子S7-1215PLC。

确定系统的功能模块:采用数据可视化、存储、查询、机旁运行控制、预警、智能诊断、维护和智能管理等8大功能模块进行开发。

3.2 硬件系统设计

硬件系统设计主要分为数据采集、设备控制和数据显示系统3个部分。

数据采集系统:主要实现监测对象数据的采集,包括监测参数、数据接口的类型、传感器、数据采集卡的选型。

设备控制系统:分为对空压机、冷却塔、干燥净化装置、水泵和负压风机等设备启停、报警的控制等。数据显示系统:以西门子S7-1215PLC开发

平台为基础,选择EV220B电磁阀、TST-10.0压力传感器、EWTSB-PtM-2.0温度传感器、液位开关以及IPC-520/A21/i7工控机,进行压力、温度、液位等数据的采集、分析与搭建。其平台架构如图3所示。

上位机包含触摸屏和工控机,两者通过HDMI接口连接,触摸屏主要完成人机交互功能、智能故障诊断结果显示和设备健康管理系统显示,工控机主要完成系统状态诊断和在线设备健康检测功能;下位机为PLC,通过RJ45接口与工控机通讯,主要完成空压机组、干燥净化装置、冷却塔、冷却水泵、进水阀等设备的监测报警、自动控制和安全保护。

3.3 软件系统设计

采用KingView66界面开发软件和SQLServer数据库管理系统进行设计,实现监测数据可视化、监测数据管理、智能故障诊断、运行故障报警、运行设备控制和管理功能等。

监测数据可视化功能:编写程序,使得监测数据能够通过曲线、数值或图标等形式,在线显示监测参数的运行状态。显示屏分别用作各设备工作主监控界面显示和故障诊断流程显示,设计有操作、参数设置、参数显示、服务器数据、报警信息、事件查询等界面。工控机通过RJ45接口获取需要显示的信号,然后通过HDMI线传送到显示屏进行实时监控。

监测数据管理功能:对设备长期运行过程中采集的油、水、气压力和温度、电流、电压等数据加以存储、分析、调取和分类等管理。

智能故障诊断功能:包括当前状态诊断和未来状态预报。根据不同的工况,决策是否报警并采取应急措施,并实现故障类型和原因的实时显示。

运行故障报警功能:根据诊断出的设备故障,进行声光报警。

运行设备控制功能:根据设备工作状态,相应启停顺序和时间要求,能够自动根据实际状况调整设备的启停控制。

设备运行管理功能:根据设备的运行周期和运行条件,以及监测参数的变化,对设备进行管理,包括设备维护管理、维修计划管理和关键零部件的视情维修等。

4 智能故障诊断系统关键技术

智能故障诊断系统将充气过程的温度、压力、电流和电压等多传感信号级联起来作为诊断特征向量,通过特征提取、降维和分类[3]等机器学习方法,对特征向量进行分析,通过当前系统状态诊断、未来系统状态预报对设备的故障情况进行准确判断,同时融合故障诊断通过融合当前系统状态诊断和未来系统状态预报结果判断是否进行报警并采取应急措施。具体步骤如下。

第一步当前状态的诊断首先采集大量的特征向量和所对应的故障状态样本。在实际采集过程中,由于环境和仪器自身的原因不可避免地存在干扰和噪声,会对分析工作不利,使准确率下降,甚至误判。因此在进行分析之前必须对实际采集的现场数据进行预处理。

接着对样本训练故障诊断分类器,如SVM、故障树分析等。用预处理后的大量样本数据构建数据集,然后按4∶1分为用于生成训练分类器模型的训练集和验证算法准确率的验证集。

最后,在实际运行时用分类器对采集到的特征向量实时分类以诊断系统当前的状态。导致空压站出现故障的原因繁多,分析起来比较复杂,下面根据以往空压机出现的典型故障———排气温度过高可能出现的原因,建立故障树进行分析,如图4所示。

根据故障树的建模对其进行定性和定量分析,得出基本事件概率和临界重要度的近似大小,进而系统地判断空压机在某种确定的失效模式下相对的安全性与风险性。同时,可以在设备问题、人员操作问题与环境因素问题的详细分析下,制定相应的失效控制措施,及时有效地进行故障查除,有效地提升移动空压站的可靠性。

第二步未来系统状态的预报将过去一段时间系统的状态作为输入,未来一

段时间系统的状态作为输出,通过有向图模型和深度学习[4]等方法对二者的关系进行建模。并根据第一步的结果诊断预测未来系统的未来故障状态。若

系统达到临界故障状态,则认为系统未来会发生故障。

第三步融合故障诊断综合第一步和第二步故障诊断的结果,通过一定的策略,判断系统是否会发生故障,并采取相应的措施。例如,诊断当前状态为正常,预测未来状态为故障,那么系统处于临界故障状态,并且显示将发生故障的相应设备和开关等。采用主成分分析方法(PrincipalComponentAnalysis,PCA),通过构造数据样本的一个正交变换,新空间的基底去除了原始空间基底下数据的相关性,因此只需使用较少数新变量就能够解释原始数据中的大部分变量,实现对测量数据的降维处理,使原本庞杂难以分析的数据变得适合分析。使用PCA算法进行健康状态识别主要分成2个部分:一是利用空压机的正常运行数据建立主元模型,计算出T2 统计量和Q统计量的控制限值;二是对测试数据进行健康状态识别,其具体的检测流程如图5所示。

5 结论

移动空压站结构紧凑、智能化程度高,通过对空压站智能监控与健康评估系统研究,能提高空压站的自动化程度,控制更加精细,运行更加平稳,切实提高了空压站的可靠性、安全性和适应性,满足岸基移动式应急供气需求,为码头、岛礁以及海上供气提供新的模式,效益显著。但系统需在后续使用运行过程中采集大量有效的故障数据,进行分图5 基于PCA的故障检测流程图

类器训练,以便对当前状态诊断和未来状态进行预报准确率达到90%以上。